www.industrieweb.fr

11

'22

Written on Modified on

TDK présente la recharge de robots pour les centres logistiques 24h/24 et 7j/7

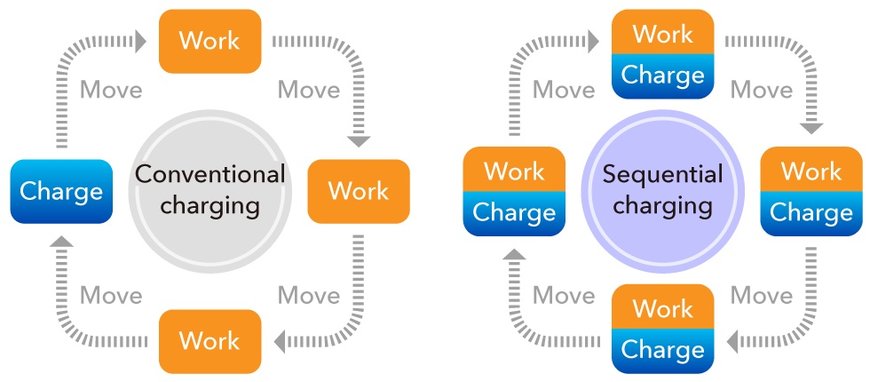

TDK a développé les AMR pour transférer de l'énergie sans fil en utilisant la résonance magnétique. L'introduction du transfert d'énergie sans fil a l'avantage de permettre une charge séquentielle. La charge séquentielle consiste à charger les batteries pendant le travail, ce qui prolonge la durée de vie de la batterie de l'AMR et augmente le nombre total d'heures de travail.

De nos jours, n'importe qui peut commander des marchandises 24 heures sur 24, et un nombre croissant de détaillants proposent désormais la livraison dans les 24 heures suivant la commande. Cette rapidité d'exécution exerce une pression énorme sur les DC (distribution centres, centres de distribution) et oblige les employés à travailler plus rapidement.

Dans les années à venir, le nombre de marchandises traitées dans ces centres de distribution devrait encore augmenter. Pour améliorer la qualité du travail, assurer la sécurité des travailleurs et permettre un fonctionnement 24 heures sur 24 dans les centres de distribution, l'automatisation est de plus en plus introduite dans les DC du monde entier. Dans ce contexte, des AGV (Automatic Guided Vehicles, véhicules à guidage automatique) sont désormais déployés pour déplacer les colis.

Un AGV est un véhicule électrique qui peut se déplacer automatiquement sur un itinéraire fixe avec une intervention manuelle très réduite. En tant qu'élément indispensable à une utilisation et une planification plus intelligentes des futurs centres logistiques, les AGV suscitent un grand engouement. Et, ces dernières années, avec l'intégration des technologies de l'IoT et de l'intelligence artificielle, on déploie même des modèles capables de se déplacer de manière autonome et d'utiliser des capteurs et logiciels dédiés pour éviter les obstacles. Ces modèles sont appelés AMR (autonomous mobile robots, robots mobiles autonomes).

Le casse-tête de la charge

Cependant, les heures de travail quotidiennes de ces robots électriques sont principalement limitées par l'autonomie de la batterie. Bien qu'ils fonctionnent à une vitesse déterminée avec des accélérations et des décélérations contrôlées et programmées pour économiser de l'énergie, ils ont tout de même besoin d'être rechargés.

La plupart des programmes de charge des robots utilisent une combinaison de niveaux de charge restants et de périodes fixées pour décider du moment de la recharge de la batterie. Cette méthodologie conventionnelle fonctionne bien lorsque seuls quelques AGV sont en service dans une installation. Ici, chacun se voit attribuer des tâches déterminées qui doivent être effectuées dans un délai donné. Comme un travailleur prenant une pause déjeuner, ils sont rechargés régulièrement.

De plus, selon les conditions du site, la méthode de type contact pour la charge manuelle de la batterie en utilisant un câble peut générer des étincelles, voire des accidents graves. Un incendie dans le centre de distribution peut se propager rapidement et stopper tout jusqu'à ce qu'il soit éteint. Il y a aussi le problème potentiel de la fumée qui peut endommager les biens ou, plus gravement, les détruire.

Plus les robots sont déployés dans les DC, plus ils doivent parcourir de la route, ce qui rend la gestion des commandes extrêmement compliquée. Si, par exemple, la batterie est déchargée dans un AGV ne se trouvant pas à proximité d'une station de charge, un remplacement manuel de la batterie est nécessaire; cette maintenance non planifiée coûte du temps et de l'argent. Cela augmente également la possibilité d'une erreur humaine lors du changement. Et, lorsqu'un AGV est hors service, il n'effectue évidemment pas le travail requis, ce qui réduit la productivité et augmente la charge de travail des autres AGV de l'installation.

Un autre problème à résoudre est que ce comportement de charge conventionnel commence à être dépassé avec le passage aux AMR; ces robots se déplacent de manière autonome et établissent eux-mêmes la priorité des tâches les plus importantes qui doivent être effectuées dans un laps de temps spécifique. Pour résoudre ces problèmes supplémentaires, le robot doit planifier la charge de manière adaptative, ce qui améliore l'efficacité opérationnelle et la sécurité.

Transfert d'énergie sans fil

L'introduction du transfert d'énergie sans fil présente l'avantage de permettre la charge séquentielle (voir figure 1), en plus d'éliminer la possibilité de génération d'étincelles causée par la connexion et la déconnexion aux chargeurs conventionnels. La charge séquentielle consiste à charger les batteries pendant le travail, ce qui prolonge la durée de vie de la batterie de l'AMR et augmente le nombre total d'heures de travail.

Figure 1 : Comparaison de la charge conventionnelle et de la charge séquentielle des robots mobiles.

L'idée du transfert d'énergie sans fil existe depuis longtemps. Dès les années 1880, Nikola Tesla et d'autres pionniers ont mené des expériences de transfert d'énergie sans fil à l'aide d'ondes électromagnétiques.

Le transfert d'énergie sans fil peut être classé en deux grandes catégories: le type radiatif, dans lequel l'énergie est transférée à l'aide d'une onde radio (micro-ondes) ou d'un laser, et le type non radiatif, dans lequel l'énergie est transférée à l'aide d'un champ électrique ou magnétique. Le type radiatif a l'avantage de pouvoir transférer de l'énergie sur de longues distances, mais la perte d'énergie due aux conditions environnementales, par exemple, est importante et le rend donc peu efficace. En comparaison, la méthode non radiative réduit autant que possible la perte d'énergie et, par conséquent, procure une meilleure efficacité de transfert que le type radiatif. Néanmoins, sa faiblesse est que la distance de transfert est limitée.

La méthode d'induction électromagnétique est largement utilisée depuis les années 1990 pour charger la batterie des rasoirs et brosses à dents électriques. De plus, divers types de blocs et supports de charge, qui utilisent la méthode d'induction électromagnétique pour charger la batterie d'appareils mobiles tels que les smartphones, sont désormais disponibles dans le commerce. La résonance magnétique est une autre méthode qui a suscité l'intérêt de l'industrie grâce à des articles de recherche présentés en 2006 et 2007 au MIT (Massachusetts Institute of Technology).

Méthode de résonance magnétique

Le WPX1000 est un système d'alimentation sans fil de classe 1 kW de moyenne capacité développé par TDK (voir figure 2), pour les AGV et les AMR qui utilisent la méthode de résonance magnétique. Cette technique innovante transmet l'énergie par l'intermédiaire de circuits de résonance formés à la fois du côté transmission et du côté réception, réglant les deux côtés pour qu'ils résonnent à la même fréquence. Il peut atteindre une plage de déplacement de bobine admissible de ±30 mm dans le sens de déplacement de l'AGV/AMR et une distance de 20 à 40 mm entre les bobines transférant la puissance, ce qui élargit la plage de transfert d'énergie. Il peut également réagir au déplacement de la bobine, le cas échéant, et est optimal pour la charge séquentielle.

Figure 2 : Le système de transfert d'énergie sans fil WPX1000 pour les AGV.

Comme la bobine est étanche à la poussière et aux gouttes d'eau conformément à la norme IP65, tant pour la transmission que pour la réception de l'énergie, ce chargeur sans fil peut être utilisé dans des environnements intérieurs et extérieurs difficiles. De plus, le contrôle de tension constante / du courant constant (contrôle CV-CC), qui est optimal pour charger la batterie, permet la charge directe de la batterie, et la communication série (RS-232) assure le contrôle de la tension de charge / du courant de charge.

Techniques alternatives de transfert d'énergie sans fil

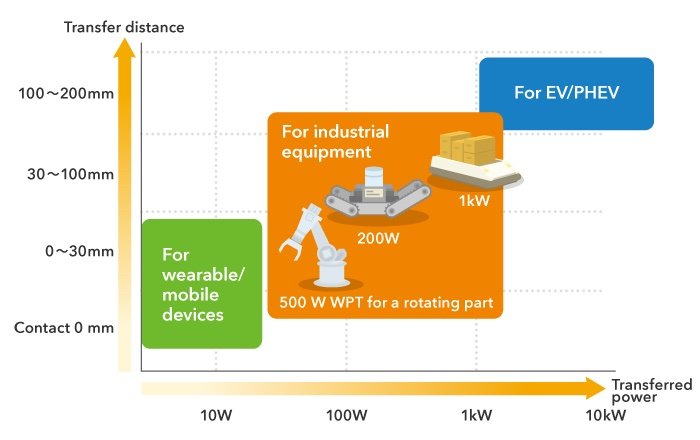

Figure 3: Différentes solutions d'alimentation sans fil fournies par TDK.

En plus de la solution de transfert d'énergie sans fil qui fait appel à la résonance magnétique, TDK a développé une méthode d'induction électromagnétique. Cette technique est principalement utilisée pour les dispositifs portables et mobiles. TDK a commercialisé des systèmes de recharge sans fil pour appareils mobiles et systèmes de moyenne puissance destinés aux équipements industriels.

La compagnie poursuit également le développement de systèmes d'alimentation à haut rendement pour les véhicules électriques/PHEV (voir figure 3). Le cœur de cette large gamme de produits est la technologie de la ferrite, une technologie qui est le fondement de TDK. La ferrite est le matériau de base de la bobine de transmission/réception d'énergie, dont les propriétés ont une influence significative sur l'efficacité de transmission d'une alimentation sans fil.

www.tdk.com