www.industrieweb.fr

11

'22

Written on Modified on

LA CONCEPTION ITÉRATIVE ET L’IMPRESSION 3D CONFÈRENT AUX DISPOSITIFS GPS DE TWONAV UNE FIABILITÉ INÉBRANLABLE

Le fabricant d’équipements de plein air TwoNav bénéficie d’un processus de conception plus souple et itératif, d’une mise sur le marché plus rapide et d’une réduction des dépenses depuis qu’il a adopté l’impression 3D. L’entreprise n’utilise pas seulement la technologie de BCN3D pour la conception, le prototypage et les pièces d’utilisation finale, mais aussi pour l’outillage dans et autour de sa ligne de production.

Lorsque vous vous aventurez dans la nature, vous comptez sur vos appareils GPS pour vous ramener chez vous en toute sécurité. Que vous soyez un simple promeneur ou un professionnel de l’évasion dans la nature, TwoNav crée des appareils sur lesquels vous pouvez compter. Dans un domaine où une fiabilité sans faille est indispensable, l’impression 3D a permis au fabricant d’équipements de plein air TwoNav d’avoir plus de liberté dans sa conception et de rationaliser sa vitesse de commercialisation et ses coûts de production. Pour ce faire, l’équipe utilise deux Epsilon W50 et une Sigma D25 dans ses locaux d’Arenys de Mar, à Barcelone, afin de valider la conception, l’outillage et les pièces d’utilisation finale.

À propos de TwoNav

« Avec les services de TwoNav, les gens peuvent être confiants en allant à l’extérieur avec nos appareils fiables. » – Adrián Guillamón Aparicio, directeur de la production chez TwoNav.

TwoNav crée un écosystème complet pour ses clients, à commencer par Land, son logiciel qui vous permet de planifier facilement votre prochaine aventure dans la nature. Ensuite, lorsque vous êtes en déplacement, vous pouvez utiliser les appareils TwoNav dotés de la technologie GPS pour vous assurer que vous êtes toujours sur le bon chemin pendant vos activités de plein air. L’entreprise s’adresse à des clients de tous horizons et de tous niveaux d’expérience, des explorateurs novices aux professionnels tels que les secouristes en montagne.

Un processus de conception itératif aboutissant à des résultats fiables

L’entreprise était à la recherche d’une solution pour faire passer ses processus de production au niveau supérieur. La décision de l’équipe d’utiliser l’impression 3D découle de son objectif de raccourcir le processus de développement et de mettre les produits sur le marché le plus rapidement possible.

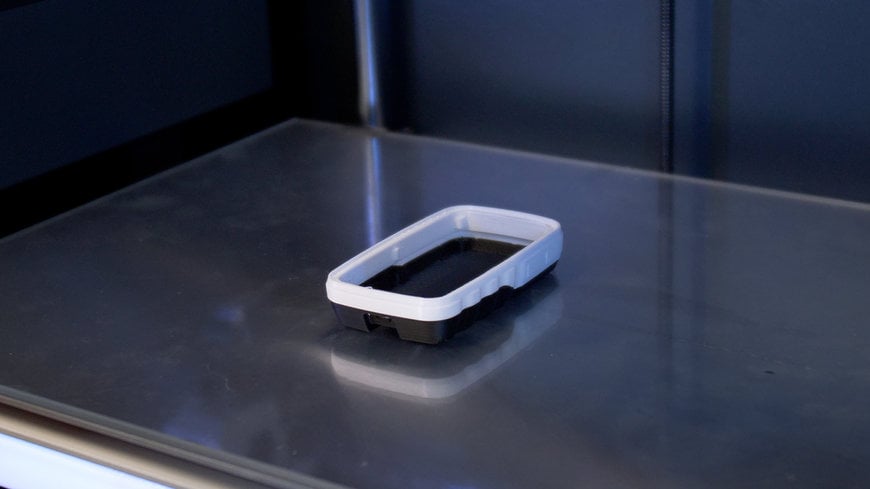

Ainsi, après avoir acheté deux Epsilon W50 et une Sigma D25, cette technologie a été intégrée à chaque étape de la vie du produit. Dès le départ, au stade de la conception du design, pendant lequel les idées peuvent devenir réalité et être tenues dans les mains des créateurs. Vient ensuite l’étape de la conception détaillée et de la validation, au cours de laquelle les pièces imprimées sont manipulées pour voir si elles s’assemblent bien. Ici, les prototypes peuvent être testés rapidement, puis produits directement en fonction des réactions, jusqu’à ce qu’une itération réussie soit atteinte. Dans l’image ci-dessous, vous pouvez voir un prototype du cadre pour les dispositifs GPS. Le principal matériau utilisé dans ce cas est le PLA, pour sa célèbre polyvalence et sa facilité d’utilisation.

Beaucoup de ces composants finissent par devenir des pièces d’usage final incluses dans les appareils envoyés directement aux clients. La facilité des essais et erreurs et la rapidité du processus permettent à l’équipe d’être plus flexible et d’obtenir la meilleure qualité. Cette pièce d’utilisation finale fonctionne comme un support pour le dispositif GPS qui se connecte au guidon de votre vélo.

En plus des pièces imprimées en 3D dans les produits destinés au marché, l’équipe de TwoNav imprime des outils et des organisateurs de précision pour les aider dans toutes les phases d’assemblage. À l’aide d’une Sigma D25, un moule est créé et mis en œuvre dans l’utilisation d’une machine pressurisée qui fixe le panneau de verre à l’avant du dispositif GPS. À droite, vous pouvez voir l’outillage de précision qui maintient les composants du dispositif GPS en place pendant l’assemblage, assurant ainsi la qualité et la cohérence. Ces pièces imprimées en particulier permettent à l’entreprise d’être autonome et de désencombrer son processus d’assemblage pour une efficacité optimale.

www.bcn3d.com