Sur la voie d'une électronique durable

La durabilité des composants électroniques n’est plus une préoccupation marginale. C'est désormais une exigence mondiale. Alors que l’industrie électronique continue de croître, elle doit le faire sans compromettre l’avenir de la planète. En intégrant des matériaux écologiques, en adoptant des pratiques de fabrication et de distribution responsables, et en embrassant les principes de l’économie circulaire, les entreprises peuvent réduire leur empreinte environnementale tout en renforçant leur avantage compétitif. La transition vers une électronique favorisant l’environnement durable exige un leadership audacieux, une collaboration intersectorielle et une volonté d’investissement à long terme. Par ses capacités d’innovation et en faisant peuvre de détermination, l’industrie électronique peut devenir non seulement plus intelligente et plus rapide — mais aussi plus verte. Auteur : K.A. Gerardino.

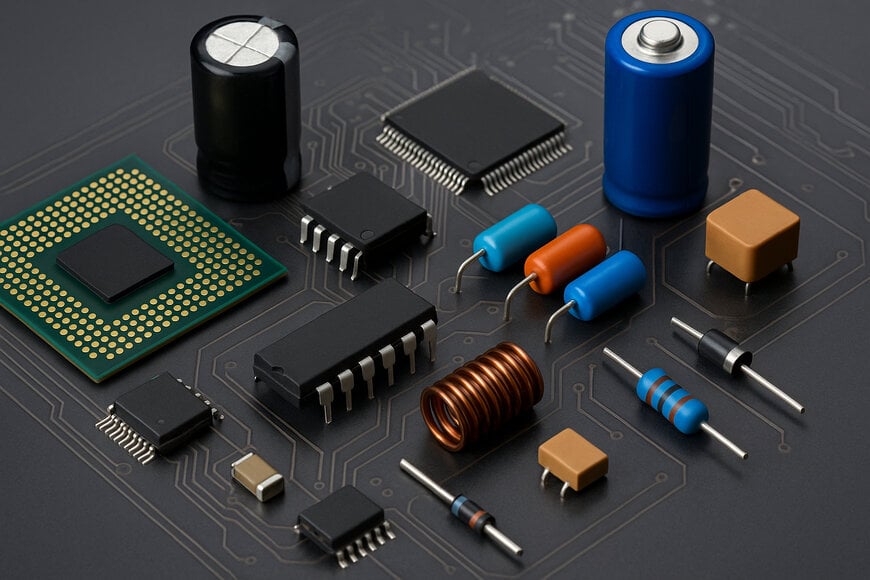

Alors que la demande de composants électroniques s'accélère partout dans le monde —soutenue par les avancées rapides dans les secteurs de l'électronique grand public, la technologie automobile, l'automatisation industrielle et l'Internet des objets (IoT)— l'empreinte environnementale de l'industrie électronique suscite une attention croissante et justifiée. La production de composants électroniques, allant des circuits imprimés (PCB) et des semi-conducteurs aux condensateurs, résistances, connecteurs et boîtiers en plastique, est gourmande en ressources et dépend fortement de processus consommant d'énormes quantités d'énergie, d'eau et de matériaux rares. Ces processus mettent souvent en œuvre des substances dangereuses, telles que le plomb, le mercure, les retardateurs de flamme bromés (BFR) et des solvants toxiques, qui présentent des risques significatifs pour la santé humaine et l'environnement.

L'industrie continue de s'appuyer sur un modèle de fabrication linéaire, au sein duquel les composants sont conçus pour une utilisation à court terme et rarement pensés pour la réutilisation, la réparation ou la recyclabilité. Ce qui aggrave le problème. En conséquence, des montagnes de déchets électroniques (e-déchets) sont générées chaque année—une grande partie finit dans des décharges ou des centres de recyclage informels, où elles libèrent des polluants nocifs et ne permettent pas de récupérer des matériaux précieux comme l'or, le palladium et les terres rares. Les Nations Unies estiment que plus de 62 millions de tonnes métriques de e-déchets ont été générées dans le monde en 2023. Un chiffre qui devrait fortement augmenter à moins que des réformes significatives ne soient adoptées.

Pourtant, face à ces défis environnementaux, un processus de transformation est en cours. Les innovations dans les domaines des matériaux écologiques, de la fabrication en boucle fermée, de la onception de produits durables et des systèmes de recyclage offrent une nouvelle vision pour l'avenir de l'électronique—une vision qui permet de concilier les progrès technologiques avec la responsabilité environnementale. Les parties prenantes de toute la chaîne de valeur investissent dans des alternatives plus durables : des substrats de PCB biodégradables et des stratifiés sans halogène intégrés dans un circuit de conception circulaire ainsi qu’aux technologies d'exploitation minière urbaine.

Ce paysage en constante évolution est façonné non seulement par les exigences environnementales, mais aussi par la pression réglementaire, la demande des consommateurs pour des produits plus écologiques et des initiatives mondiales alignées sur les Objectifs de développement durable (ODD) des Nations Unies. Le secteur électronique—historiquement considéré comme un contributeur à la dégradation de l'environnement—se trouve maintenant à un point pivot où il peut devenir un catalyseur pour les pratiques d'économie circulaire, menant la charge dans la décarbonisation de l'industrie, la conservation des ressources et la réduction des déchets en s’appuyant sur l'innovation et en faisant preuve de responsabilité.

En approfondissant les stratégies et solutions en développement, il devient clair que la durabilité des composants électroniques n'est plus une aspiration future. C'est aujourd’hui une réelle nécessité portée par la volonté croissante des sphères industrielle et politique.

L'impact environnemental des composants électroniques

L'impact environnemental des composants électroniques est tout aussi significatif que multiforme. Il couvre tout le cycle de vie d'un produit : de l'extraction des matières premières jusqu’à la fabrication des composants jusqu’à l'utilisation du produit final et son élimination en fin de vie. Chaque étape présente ses propres problématiques écologiques, contribuant au changement climatique, à l'épuisement des ressources et à la pollution.

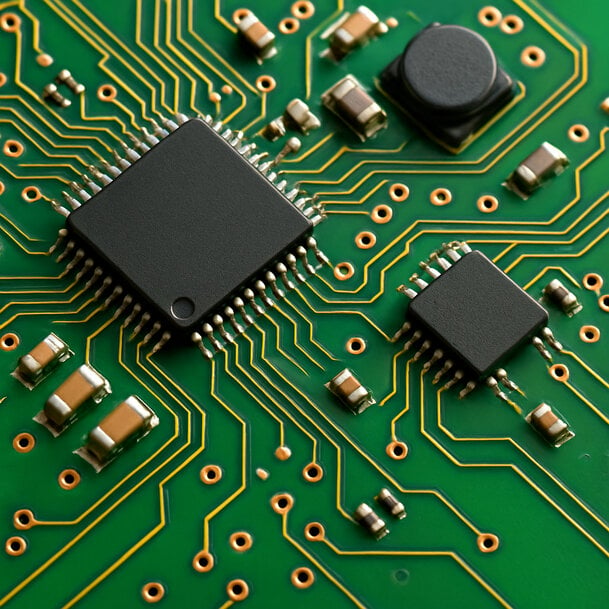

L'une des préoccupations les plus pressantes est l'utilisation de substances dangereuses lors de la fabrication des circuits imprimés (PCB), qui constituent les élément de base de pratiquement tous les dispositifs électroniques. La production traditionnelle de PCB met en oeuvre des métaux lourds comme le plomb, le cadmium et le mercure, ainsi que des retardateurs de flamme bromés (BFR) et des composés organiques volatils (COV). Ces substances présentent des risques non seulement pour la santé humaine lors de leur manipulation et des phases de la production, mais aussi pour les écosystèmes lorsque les dispositifs sont éliminés de façon inappropriée.

Le processus de fabrication des semi-conducteurs s’avère tout aussi problématique. Il est parmi les secteurs les plus gourmands en ressources de l'industrie électronique. La fabrication des semi-conducteurs nécessite d'énormes quantités d'eau ultrapure, d'énergie et de produits chimiques toxiques tels que l'arsine, la phosphine et l'acide fluorhydrique. Selon l'Agence internationale de l'énergie (AIE), les centres de données et les usines de semi-conducteurs ont consommé plus de 2 % de l'électricité mondiale en 2023, avec des projections indiquant une croissance continue à mesure que la demande en matière d’IA et de calcul haute performance augmente. L'empreinte carbone de la production de semi-conducteurs est particulièrement élevée dans les pays dépendants des réseaux électriques utilisant de l’électricité produite à partir de combustibles fossiles.

Pendant ce temps, la dépendance en constante augmentation aux dispositifs numériques—des smartphones et objets connectés aux systèmes de contrôle industriels et véhicules électriques—a conduit à une explosion des déchets électroniques (e-déchets). Le Global E-waste Monitor 2024 de l'UNITAR et de l'Union internationale des télécommunications (UIT) estime que plus de 62 millions de tonnes métriques de e-déchets ont été générées dans le monde en 2023. Et seulement 17,4 % de ces e-dechets a été formellement collecté et recyclé. D'ici 2030, le taux mondial de collecte et de recyclage devrait être de seulement 20 %, principalement en raison d'une infrastructure de recyclage inadéquate, d'un manque de sensibilisation des consommateurs et d'une application réglementaire incohérente dans de nombreuses régions du monde.

Ces e-déchets non collectés finissent souvent dans des décharges ou des centres de recyclage informels, en particulier dans les pays en développement, où ils présentent de graves risques pour la santé et l'environnement. Les substances toxiques provenant des appareils électroniques en décomposition peuvent s'infiltrer dans les eaux souterraines ou libérer des dioxines cancérigènes lors de l'incinération. Les pratiques de recyclage informelles, telles que la combustion à ciel ouvert et les bains acides utilisés pour extraire les métaux, contribuent fortement à la pollution de l'air et du sol, affectant les communautés voisines et la biodiversité.

Le coût environnemental est également économique : selon l'Université des Nations Unies (UNU), les matières premières intégrées dans les e-déchets—l'or, le platine, le palladium, le cuivre et les terres rares—valent plus de 57 milliards de dollars américains par an. Pourtant, la majeure partie de cette valeur est perdue en raison de l’inefficacité des systèmes de recyclage.

Face à ces problématiques, les dirigeants de l'industrie, les gouvernements et les organisations environnementales sont conscients de l’urgence de la refonte fondamentale des processus de fabrication et de distribution de l'électronique. Cela implique la réévaluation des matériaux utilisés, la minimisation de la consommation de ressources et la construction d’infrastructures pour la collecte ainsi que l’amélioration des taux de recyclage et réutilisation des matériaux. Il s'agit également d'intégrer les principes de durabilité dès la phase de conception des produits, souvent appelée « Conception pour l'environnement » (DfE), qui met en oeuvre des stratégies telles que la conception modulaire pour une faciliter la réparation, l'utilisation de matériaux biodégradables ou recyclables et la réduction de la complexité des composants.

De plus, des initiatives telles que le Green Deal de l'Union européenne, les lois sur le droit à la réparation et les cadres de responsabilité élargie des producteurs (REP) gagnent du terrain partout dans le monde. Ces cadres réglementaires poussent les fabricants à assumer la responsabilité de l'ensemble du cycle de vie de leurs produits, encourageant l'éco-innovation et les modèles d'économie circulaire.

En résumé, l'impact environnemental des composants électroniques est une préoccupation essentielle qui va bien au-delà de la production. Il englobe des problèmes systémiques dans l'utilisation de l'énergie, la gestion des matériaux toxiques et la gestion des déchets. Sans action décisive et collaboration intersectorielle, l'industrie risque d'aggraver la situation. Mais en mettant en oeuvre des principes de conception durable et d'approvisionnement responsable ainsi que des systèmes de recyclage efficaces, il existe clairement une voie à suivre : la voie qui associe les progrès technologiques à la protection de l'environnement.

Fabrication durable de circuits imprimés : matériaux écologiques et innovations

Les circuits imprimés (PCB), éléments fondamentaux de quasiment tous les dispositifs électroniques, sont parmi les composants les plus nuisibles pour l’environnement, en raison de leur structure complexe, de leurs exigences matérielles élevées et de leurs procédés de fabrication exigeant un usage intensif de produits chimiques. Les PCB traditionnels sont composés de résines époxy renforcées de fibre de verre, laminées avec des couches de cuivre, puis soumises à divers traitements chimiques lors des phases de gravure, de placage et de nettoyage. Ces étapes font souvent appel à des métaux lourds toxiques tels que le plomb et le chrome, à des retardateurs de flamme halogénés, ainsi qu’à des composés organiques volatils (COV), présentant des risques pour les travailleurs et contribuant à la pollution de l’air, de l’eau et des sols si ces risque ne sont pas suffisant pris en compte par des systèmes de traitement adaptés.

Bien que des réglementations comme la directive RoHS de l’Union européenne sur la restriction des substances dangereuses ou REACH aient conduit l’industrie à abandonner certaines des substances les plus nocives — notamment le plomb et le cadmium — des problématiques persistent. Les alliages de soudure sans plomb, comme les alliages étain-argent-cuivre (SAC), bien que moins toxiques, dépendent toujours de l’extraction de ressources telles que l’argent et le cuivre — des processus très énergivores, destructeurs d’habitats et à fort impact environnemental. En outre, ces alliages peuvent entraîner des phénomènes de fatigue thermique, notamment dans les applications exigeants un haut niveau de fiabilité. Ce qui soulève des questions sur leur durabilité à long terme.

Face à ces problématiques, une nouvel élan en matière de recherche et d’innovation transforme les statégies la fabrication de PCB afin de gagner en durabilité :

- Substrats de PCB biosourcés : issus de la cellulose, de la lignine, de l’amidon ou de composites à fibres naturelles, ces matériaux gagnent en popularité pour leur biodégradabilité et leur caractère renouvelable. Des entreprises comme Jiva Materials ont développé des alternatives commercialement viables, telles que le Soluboard, qui se dissout dans l’eau chaude, permettant de facilement récupérer des composants et matériaux, sans traitement toxique. Ces matériaux peuvent égaler les performances thermiques et électriques des matériaux stratifiés à base d’époxy pour les applications de basse et moyenne puissance, tout en réduisant considérablement les problèmatiques liées à leur gestion en fin de vie.

- Innovations en chimie verte : elles visent à remplacer les solvants et agents de gravure toxiques traditionnels par des solutions à base d’eau, des liquides ioniques ou du CO₂ supercritique. Ces alternatives réduisent l’exposition des travailleurs aux produits dangereux, diminuent les coûts de traitement des eaux usées et limitent les émissions de gaz à effet de serre liées aux COV.

- Fabrication additive (impression 3D) : bien qu’encore émergente pour la fabrication des PCB, elle permet la mise en œuvre de modèles de production plus durables en réduisant les déchets de substrats, en raccourcissant les cycles de conception-fabrication et en favorisant une production locale à la demande. Des encres conductrices à base de nanoparticules d’argent ou de nanotubes de carbone permettent l’impression de circuits souples, légers, avec une réduction de la consommation d’énergie et de matériaux. Des chercheurs étudient aussi les PCB biodégradables imprimés par jet d’encre, adaptés à des dispositifs électroniques spécifiques tels que les implants médicaux, les capteurs jetables, etc.

- Technologies de composants intégrés : elles permettent de réduire le nombre de composants discrets sur un PCB, diminuant ainsi ses dimensions et la quantité de matériaux utilisés. Cette approche améliore aussi les performances électriques et des dispositifs de gestion thermique, contribuant ainsi indirectement à l’efficacité énergétique.

- Utilisation d’outils d’analyse du cycle de vie (ACV) : devenus essentiels pour évaluer l’impact environnemental réel de la fabrication des PCB. L’ACV permet d’identifier les points chauds carbone, les consommations d’eau et les inefficacités matérielles tout au long de la chaîne de valeur — de l’extraction des matériaux à la fin de vie des dispositifs électroniques — afin d’optimiser les choix en matière de conception et de production.

- Exploitation des énergies renouvelables : cette tendance se développe dans les usines de fabrication de PCB, où des investissements sont réalisés dans des panneaux solaires, systèmes de stockage d’énergie et solutions à haut rendement de ventilation et de conditionnement d’air pour réduire les émissions de type Scope 2. Par exemple, certaines entreprises européenne et japonaise, proposant des services de fabrication sous contrat de composants et d'équipements électroniques, ont déjà annoncé avoir réduit leurs émissions grâce à la modernisation de leurs procédés.

Fabrication circulaire et gestion de la fin de vie

Pour renforcer davantage la durabilité dans le secteur de l’électronique, l’adoption d’un modèle de fabrication circulaire devient incontournable. Contrairement au modèle linéaire traditionnel « extraire, fabriquer, jeter », la fabrication circulaire vise à maximiser le cycle de vie des matériaux par la réutilisation, la remise à neuf, la re-fabrication et le recyclage — réduisant ainsi drastiquement la demande en matières premières vierges et minimisant les déchets.

Dans ce modèle, les circuits imprimés (PCB) et autres composants sont conçus pour être facilement démontables, facilitant la récupération de ressources précieuses et limitées comme l’or, l’argent, le cuivre, le palladium et les terres rares. Des choix de conception tels que l’usage d’adhésifs non permanents, de fixations standardisées ou de structures modulaires en couches permettent de simplifier le processus de désassemblage en fin de vie du produit. Cette approche est d’autant plus cruciale que les prix des matières premières flambent et que les inquiétudes augmentent concernant les vulnérabilités de la chaîne d’approvisionnement et la disponibilité de minerais provenant de régions en conflit.

La conception modulaire joue un rôle central en matière d’économie circulaire. En permettant le remplacement ou la mise à niveau de composants — comme les puces mémoire, capteurs, batteries ou écrans — les fabricants peuvent prolonger la durée de vie d’un produit sans devoir remplacer l’ensemble du système. Des exemples notables incluent le Fairphone, qui permet aux utilisateurs de changer eux-mêmes caméras, batteries et processeurs avec un simple tournevis, ou les ordinateurs portables modulaires de Framework, dont la conception favorise leur réparabilité et leur évolutivité.

Plusieurs entreprises et programmes ont déjà mis en œuvre des pratiques réposant sur un éco-système circulaire :

- Apple utilise des robots de démantèlement comme Daisy et Dave pour extraire des composants sur les appareils qui lui sont retournés et ainsi récupérer des matériaux rares pour les réutiliser sur de nouveaux produits. L’entreprise recycle et réutilise également du cobalt provenant de ses batteries, de l’or provenant dans les cartes numériques et de l’aluminium provenant des boîtiers électroniques.

- Cisco a lancé un programme de reprise et de réutilisation grâce auquel l’entreprise récupère les anciens équipements réseau de ses clients et réutilise les éléments dans de nouveaux systèmes. En 2023, Cisco a réutilisé ou recyclé près de 99,9 % de la masse du matériel qui lui a été retourné.

- Dell gère l’un des plus grands programmes mondiaux de recyclage électronique, en intégrant des plastiques recyclés, de la fibre de carbone et des aimants en terres rares dans ses nouveaux produits. L’entreprise collabore également avec des centres de recyclage et des ONG dans les pays en développement pour bâtir des infrastructures responsables de traitement des e-déchets.

- Panasonic et Sony ont investi dans des unités de recyclage plastique en boucle fermée, leur permettant de produire de nouveaux appareils à partir de plastiques récupérés sur d’anciens équipements, réduisant ainsi les déchets plastiques et la dépendance au pétrole.

La fabrication circulaire s’appuie également sur des technologies de récupération novatrices. Des méthodes comme la séparation cryogénique, l’ablation laser, le décloisonnement chimique sans solvant des PCB, ou encore la biolixiviation (extraction de métaux par des bactéries à partir des e-déchets) sont à l’étude pour accroître l’efficacité des procédés de récupération et ainsi réduire l’impact environnemental.

Malgré son potentiel, la transition vers des processus d’économie circulaire dans le secteur de l’électronique reste lente et inégalement mise en oeuvre. Plusieurs obstacles persistent :

- Les PME (petites et moyennes entreprises), qui représentent une part importante de la chaîne d’approvisionnement électronique, manquent souvent de capitaux, de compétences techniques et d’infrastructures nécessaires pour repenser leurs produits ou investir dans des capacités de recyclage et de re-fabrication avancées.

- Les cycles d’innovation rapides, typiques de l’électronique grand public, poussent les entreprises à lancer fréquemment de nouveaux modèles, parfois au détriment de la réparabilité ou de la compatibilité descendante. Cette obsolescence programmée compromet les objectifs à atteindre en terme de circualirité de l’éco-système.

- L’absence de normalisation entre les catégories de produits et les régions du monde rend les opérations de désassemblage et de recyclage plus complexes et moins rentables. La diversité des étiquetages de matériaux, des dimensions de composants et des techniques d’assemblage nuit à l’efficacité des processus de récupération.

- Les disparités réglementaires entre les marchés mondiaux peuvent freiner ou au contraire favoriser les pratiques circulaires. Tandis que le Plan d’action pour l’économie circulaire et la directive Éco-conception de l’Union européenne établissent des exigences fortes en matière de durabilité, de réparabilité et d’efficacité matérielle, de nombreux pays sont encore en retard sur leur application.

Pour gagner en efficacité, une stratégie circulaire devra s’appuyer sur :

- Des politiques incitatives : crédits d’impôt pour la conception durable, programmes de reprise obligatoires, et étiquetage écologique sur la réparabilité et la recyclabilité.

- Des plateformes collaboratives réunissant OEM, recycleurs, fournisseurs de matériaux et logisticiens afin de partager les meilleures pratiques et standardiser les processus de récupération.

- Une mobilisation des consommateurs, car la participation aux programmes de recyclage et de réparation demeure faible sur de nombreux marchés.

- Des passeports numériques de produits, comme proposés par l’UE, contenant des informations détaillées sur l’origine des composants, leur composition matérielle et les instructions de démontage, afin de faciliter leur récupération et leur recyclage.

La fabrication circulaire et une gestion efficace de la fin de vie représentent l’un des leviers les plus puissants dont dispose l’industrie électronique pour réduire son empreinte environnementale. Lorsqu’elles sont bien mises en œuvre, ces approches permettent non seulement de réduire les e-déchets et la dépendance aux matières premières, mais aussi de créer de nouveaux modèles économiques centrés sur le service, la remise à neuf et la valorisation des ressources — rapprochant le secteur d’un écosystème électronique réellement régénératif et résilient.

Pratiques durables dans le secteur de la distribution de composants

Au-delà de la fabrication, la distribution de composants électroniques joue un rôle clé en matière de développement durable. La filière de distribution — depuis l’approvisionnement et la gestion des stocks jusqu’aux processus d’emballage et logistique — dispose de plusieurs leviers pour réduire l’impact environnemental.

L’un des axes d’amélioration les plus immédiats concerne les emballages écologiques. Les distributeurs commencent à remplacer les emballages traditionnels à base de plastique par des alternatives recyclables et biodégradables. En parallèle, l’optimisation des itinéraires de livraison, la consolidation des expéditions et l’adoption de véhicules électriques pour les livraisons au client final permettent de réduire significativement les émissions de carbone.

La mise en œuvre de systèmes durables de gestion des stocks est également essentielle. En s’appuyant sur des outils avancés de prévision et des analyses pilotées par l’intelligence artificielle, les distributeurs peuvent mieux adapter l’offre à la demande, évitant ainsi le surstockage et la génération de composants obsolètes, souvent jetés comme e-déchets. De plus, la récupération et la revente de composants inutilisés ou remis à neuf contribuent non seulement à l’économie circulaire, mais renforcent également la proposition de valeur des distributeurs.

Collaboration et transparence sur l’ensemble de la chaîne d’approvisionnement

Une véritable prise en compte de l’environnement durable dans le domaine de l’électronique nécessite une collaboration coordonnée et interfonctionnelle à travers toute la chaîne d’approvisionnement — des fournisseurs de matières premières et fabricants de composants aux OEM, assembleurs sous contrat et distributeurs. Cette coopération est essentielle non seulement pour standardiser les indicateurs de durabilité — tels que l’intensité carbone par unité, la consommation d’eau ou le taux de matériaux recyclés — mais aussi pour garantir l’utilisation de matériaux d’origine éthique, à faible impact environnemental et ne provenant pas de régions en conflit.

Des technologies telles que la blockchain et les passeports numériques des produits sont de plus en plus envisagées pour tracer l’origine, le traitement et le cycle de vie des composants électroniques. Ces outils permettent aux entreprises comme aux consommateurs de vérifier la conformité environnementale et sociale à chaque étape — de l’extraction à la fabrication, la distribution et la fin de vie. Une transparence accrue donne aux parties prenantes le pouvoir de prendre des décisions éclairées et de responsabiliser leurs fournisseurs, notamment dans le cadre des objectifs ESG (environnement, social, gouvernance) et des cadres réglementaires comme la directive européenne CSRD sur les rapports de durabilité des entreprises ou le Dodd-Frank Act américain sur les minerais provenant de zones de conflit.

Un nombre croissant d’entreprises — allant de multinationales aux start-ups innovantes — prennent déjà des mesures proactives :

- Intel, Infineon et STMicroelectronics réduisent leurs émissions carbone grâce à l’achat d’énergie renouvelable, tout en investissant dans des usines éco-conçues, des systèmes en boucle fermée pour l’eau et des matériaux d’emballage à faible impact. STMicroelectronics s’est engagé à atteindre la neutralité carbone d’ici 2027, l’un des objectifs les plus ambitieux du secteur des semi-conducteurs.

- Apple a développé une stratégie de chaîne d’approvisionnement en boucle fermée très intégrée, incluant son robot de recyclage « Daisy » pour les iPhones et l’utilisation de terres rares 100 % recyclées dans certains produits. Son programme Supplier Clean Energy a incité plus de 300 fournisseurs à passer à l’électricité renouvelable.

- Dell Technologies est pionnière en matière de conception circulaire en intégrant des plastiques recyclés et de la fibre de carbone dans ses produits, tout en proposant des programmes gratuits de reprise mondiale des anciens appareils. L’entreprise vise à réutiliser ou recycler un produit équivalent pour chaque appareil vendu d’ici 2030.

- Jiva Materials, une start-up britannique, a lancé Soluboard, un substrat de PCB soluble dans l’eau fabriqué à partir de fibres naturelles, constituant une solution biodégradable pour les applications non critiques, et facilitant la récupération des composants sans traitement chimique.

- Sony s’est fixé des objectifs environnementaux ambitieux dans le cadre de son programme « Road to Zero », avec pour ambition d’atteindre un impact environnemental nul d’ici 2050, notamment via des circuits intégrés à faible consommation, des technologies économes en eau et une logistique verte.

- HP utilise des plastiques récupérés en mer dans ses cartouches d’encre et ordinateurs portables, et s’est engagé à zéro déforestation pour ses emballages en papier. Son rapport « Sustainable Impact » est désormais intégré à ses documents financiers annuels pour assurer la transparence de son action.

- Flex (anciennement Flextronics), un important fournisseur international de services de fabrication sous contrat de composants et d'équipements électroniques, a mis en place des tableaux de bord carbone pour ses fournisseurs et utilise des cartes de notation de durabilité pour surveiller et réduire les émissions de type Scope 3.

- Samsung Electronics s’est engagé vers la neutralité carbone pour sa division Device Experience d’ici 2030, en augmentant l’usage de plastiques recyclés et en intégrant les principes de l’économie circulaire dans ses processus de production et de R&D.

- Arrow Electronics et Avnet, spécalistes de la distribution de composants, investissent dans des procédés logistiques durables, des emballages écoresponsables et des outils numériques de gestion des stocks pour réduire les déchets et les émissions tout le long du processus de distribution.

- Fairphone, entreprise sociale basée aux Pays-Bas, se distingue par la conception modulaire de ses smartphones, l’utilisation d’étain, de tungstène et de cobalt issus de sources éthiques, ainsi que sa participation à des coopératives minières responsables en Afrique.

Tendances du marché, défis à relever et objectifs futurs

Selon MarketsandMarkets, le marché mondial de l’électronique verte pourrait atteindre 150 milliards de dollars d’ici 2030, enregistrant un taux de croissance annuel moyen supérieur à 10 %. Principaux moteurs de cette croissance : la pression réglementaire accrue, la demande des consommateurs pour des produits durables et les engagements ESG des entreprises.

Cependant, plusieurs obstacles subsistent. L’absence de standardisation, les coûts initiaux élevés et une sensibilisation inégale entre les régions et les d’entreprises selon leur taille entravent les progrès. De plus, l’état d’esprit court-termiste qui prévaut dans le secteur de l’électronique grand public — où l’innovation rapide favorise une obsolescence fréquente — compromet les objectifs de durabilité à long terme.

Pour surmonter ces barrières, le secteur doit se concentrer sur :

- Des politiques incitatives qui récompensent les pratiques durables et pénalisent les comportements nocifs pour l’environnement

- Des programmes de formation et d’éducation pour combler le manque de connaissances, notamment chez les PME

- Des investissements en R&D pour améliorer la fiabilité et l’accessibilité économique des matériaux et procédés écologiques

- Une collaboration mondiale visant à harmoniser les normes et accélérer la mise en œuvre de solutions à grande échelle