www.industrieweb.fr

09

'25

Written on Modified on

Le coût des arrêts imprévus dus à des pratiques de maintenance inefficaces

Les organisations qui considèrent la maintenance comme une fonction stratégique réduiront non seulement les arrêts, mais gagneront aussi un avantage concurrentiel, affirme Milton D’Silva.

Un boulon desserré ou un joint qui fuit peuvent causer de graves problèmes. Photo de Cang Hai sur Pexels.

Dans le contexte industriel, le terme « arrêt » fait référence aux périodes durant lesquelles la production ou les opérations sont interrompues, qu’elles soient planifiées ou non. Lorsqu’il s’agit d’arrêts planifiés, ceux-ci sont organisés et utilisés pour des activités de maintenance programmées, des changements d’outils, des entretiens périodiques et des vérifications préventives de l’ensemble des équipements pour déceler l’usure — une pratique couramment admise dans l’industrie. En revanche, les arrêts imprévus sont redoutés, qu’ils soient dus à des pannes d’équipement ou à des pénuries de matériaux. Ces arrêts ont un impact considérable sur l’industrie en réduisant la production, en engendrant des pertes financières, en retardant les livraisons et en risquant d’endommager les relations avec les clients.

La fabrication industrielle est aujourd’hui devenue une opération complexe faisant intervenir des technologies avancées : soit des machines anciennes avec divers niveaux d’automatisation opérant sous supervision humaine, soit des systèmes extrêmement sophistiqués dotés de machines entièrement automatisées ou autonomes, connectées et fonctionnant avec un minimum d’intervention humaine. Si l’erreur humaine ne peut jamais être complètement exclue, les pannes d’équipement non plus ne sont pas rares. Les défaillances peuvent survenir pour une multitude de raisons, et pas nécessairement parce que quelqu’un a réellement « mis un grain de sable dans l’engrenage ».

L’une des principales causes des arrêts non planifiés réside dans des pratiques de maintenance inefficaces, qui finissent tôt ou tard par entraîner des pannes de machines et perturber la production. On se souviendra que la navette spatiale Challenger a explosé seulement 73 secondes après son lancement en janvier 1986, tuant les sept membres d’équipage à bord, dans ce qui reste l’une des pires catastrophes spatiales. L’enquête a révélé qu’un joint défectueux, un simple joint torique dans le propulseur droit, n’avait pas correctement scellé la jonction, laissant échapper des gaz chauds qui ont enflammé le réservoir de carburant externe. Le plus choquant, c’est que les ingénieurs de la NASA étaient au courant du défaut et ne l’avaient pas corrigé. Même si cet exemple est extrême, le bruit anormal d’un roulement ou des traces d’huile autour des joints sont des signes révélateurs d’une panne imminente — aux conséquences potentiellement désastreuses si la cause n’est pas traitée rapidement.

Les arrêts dus à des pénuries de matériaux constituent une autre catégorie. Ceux-ci peuvent être dus à une mauvaise planification des stocks — ce qui relèverait d’une grave négligence — mais plus souvent, ils sont causés par des perturbations de la chaîne d’approvisionnement liées à des catastrophes naturelles ou à des situations d’urgence telles qu’une guerre ou, plus récemment, une pandémie. Cet article propose d’examiner en profondeur les conséquences des pratiques de maintenance inefficaces qui entraînent des arrêts non planifiés dans l’industrie, générant des pertes colossales.

Les pannes peuvent avoir de nombreuses causes. Image par Freepix

Le véritable coût des arrêts

Un arrêt imprévu peut au premier abord sembler une gêne temporaire, quelque chose de facilement réparable, et parfois c’est effectivement le cas ; mais il est souvent révélateur d’un problème plus grave aux conséquences inattendues. Chaque minute d’arrêt signifie que les machines sont à l’arrêt et que rien n’est produit. Dans une industrie manufacturière à fort volume, cela peut se traduire par des pertes de milliers, voire de millions de dollars, selon la durée de l’interruption. Par exemple, dans les secteurs très concurrentiels de l’automobile ou des semi-conducteurs en forte demande, une seule heure d’arrêt peut créer un retard considérable dans la chaîne d’approvisionnement.

La perte financière n’est qu’un aspect du problème ; l’effet domino peut coûter bien plus cher que la simple production manquée. Coûts salariaux accrus, heures supplémentaires, détérioration de l’équipement, et surtout, perte de réputation pour non-respect des délais dans un environnement de production « juste à temps », sans oublier les pénalités contractuelles liées aux retards de livraison, s’ajoutent à la facture. Il est donc essentiel de bien comprendre le véritable coût des arrêts afin que les entreprises prennent conscience de toutes les implications et adoptent les bonnes stratégies pour préserver leur efficacité, leur rentabilité et leur compétitivité.

Selon un rapport largement cité d’Aberdeen Strategy & Research, 82 % des entreprises ont connu des arrêts imprévus au cours des trois dernières années, avec un coût pouvant atteindre 260 000 dollars par heure.

Un rapport publié en 2023 par ABB, basé sur une enquête de Sapio Research auprès de 3 215 responsables de maintenance industrielle dans le monde, révèle que les pannes coûtent en moyenne 125 000 dollars par heure à une entreprise industrielle type. Pas moins de 69 % des sites subissent au moins un arrêt imprévu par mois.

Une enquête plus récente de Siemens, intitulée « The True Cost of Downtime 2024 », offre un aperçu des pertes subies par quatre segments industriels pour une seule heure d’arrêt imprévu, avec des résultats variables selon le secteur. En voici quelques exemples :

Dans le contexte industriel, le terme « arrêt » fait référence aux périodes durant lesquelles la production ou les opérations sont interrompues, qu’elles soient planifiées ou non. Lorsqu’il s’agit d’arrêts planifiés, ceux-ci sont organisés et utilisés pour des activités de maintenance programmées, des changements d’outils, des entretiens périodiques et des vérifications préventives de l’ensemble des équipements pour déceler l’usure — une pratique couramment admise dans l’industrie. En revanche, les arrêts imprévus sont redoutés, qu’ils soient dus à des pannes d’équipement ou à des pénuries de matériaux. Ces arrêts ont un impact considérable sur l’industrie en réduisant la production, en engendrant des pertes financières, en retardant les livraisons et en risquant d’endommager les relations avec les clients.

La fabrication industrielle est aujourd’hui devenue une opération complexe faisant intervenir des technologies avancées : soit des machines anciennes avec divers niveaux d’automatisation opérant sous supervision humaine, soit des systèmes extrêmement sophistiqués dotés de machines entièrement automatisées ou autonomes, connectées et fonctionnant avec un minimum d’intervention humaine. Si l’erreur humaine ne peut jamais être complètement exclue, les pannes d’équipement non plus ne sont pas rares. Les défaillances peuvent survenir pour une multitude de raisons, et pas nécessairement parce que quelqu’un a réellement « mis un grain de sable dans l’engrenage ».

L’une des principales causes des arrêts non planifiés réside dans des pratiques de maintenance inefficaces, qui finissent tôt ou tard par entraîner des pannes de machines et perturber la production. On se souviendra que la navette spatiale Challenger a explosé seulement 73 secondes après son lancement en janvier 1986, tuant les sept membres d’équipage à bord, dans ce qui reste l’une des pires catastrophes spatiales. L’enquête a révélé qu’un joint défectueux, un simple joint torique dans le propulseur droit, n’avait pas correctement scellé la jonction, laissant échapper des gaz chauds qui ont enflammé le réservoir de carburant externe. Le plus choquant, c’est que les ingénieurs de la NASA étaient au courant du défaut et ne l’avaient pas corrigé. Même si cet exemple est extrême, le bruit anormal d’un roulement ou des traces d’huile autour des joints sont des signes révélateurs d’une panne imminente — aux conséquences potentiellement désastreuses si la cause n’est pas traitée rapidement.

Les arrêts dus à des pénuries de matériaux constituent une autre catégorie. Ceux-ci peuvent être dus à une mauvaise planification des stocks — ce qui relèverait d’une grave négligence — mais plus souvent, ils sont causés par des perturbations de la chaîne d’approvisionnement liées à des catastrophes naturelles ou à des situations d’urgence telles qu’une guerre ou, plus récemment, une pandémie. Cet article propose d’examiner en profondeur les conséquences des pratiques de maintenance inefficaces qui entraînent des arrêts non planifiés dans l’industrie, générant des pertes colossales.

Les pannes peuvent avoir de nombreuses causes. Image par Freepix

Le véritable coût des arrêts

Un arrêt imprévu peut au premier abord sembler une gêne temporaire, quelque chose de facilement réparable, et parfois c’est effectivement le cas ; mais il est souvent révélateur d’un problème plus grave aux conséquences inattendues. Chaque minute d’arrêt signifie que les machines sont à l’arrêt et que rien n’est produit. Dans une industrie manufacturière à fort volume, cela peut se traduire par des pertes de milliers, voire de millions de dollars, selon la durée de l’interruption. Par exemple, dans les secteurs très concurrentiels de l’automobile ou des semi-conducteurs en forte demande, une seule heure d’arrêt peut créer un retard considérable dans la chaîne d’approvisionnement.

La perte financière n’est qu’un aspect du problème ; l’effet domino peut coûter bien plus cher que la simple production manquée. Coûts salariaux accrus, heures supplémentaires, détérioration de l’équipement, et surtout, perte de réputation pour non-respect des délais dans un environnement de production « juste à temps », sans oublier les pénalités contractuelles liées aux retards de livraison, s’ajoutent à la facture. Il est donc essentiel de bien comprendre le véritable coût des arrêts afin que les entreprises prennent conscience de toutes les implications et adoptent les bonnes stratégies pour préserver leur efficacité, leur rentabilité et leur compétitivité.

Selon un rapport largement cité d’Aberdeen Strategy & Research, 82 % des entreprises ont connu des arrêts imprévus au cours des trois dernières années, avec un coût pouvant atteindre 260 000 dollars par heure.

Un rapport publié en 2023 par ABB, basé sur une enquête de Sapio Research auprès de 3 215 responsables de maintenance industrielle dans le monde, révèle que les pannes coûtent en moyenne 125 000 dollars par heure à une entreprise industrielle type. Pas moins de 69 % des sites subissent au moins un arrêt imprévu par mois.

Une enquête plus récente de Siemens, intitulée « The True Cost of Downtime 2024 », offre un aperçu des pertes subies par quatre segments industriels pour une seule heure d’arrêt imprévu, avec des résultats variables selon le secteur. En voici quelques exemples :

- Le secteur automobile subit les pertes financières les plus importantes avec un coût horaire atteignant 2,3 millions de dollars — un chiffre deux fois supérieur à celui de 2019.

- L’industrie lourde, du fait du coût élevé associé à l’arrêt de machines de grande taille, a vu ses pertes quadrupler au cours des cinq dernières années.

- Le secteur des produits de grande consommation (FMCG) a réussi à stabiliser le coût des arrêts malgré les fluctuations de la demande mondiale.

- Dans le secteur pétrolier et gazier, le coût des arrêts varie selon le cours du pétrole. En période de prix élevés, comme début 2022, les coûts ont explosé. En 2023, avec des prix stabilisés entre 60 et 80 dollars le baril, les coûts sont revenus à ceux de 2019.

L’ère de la maintenance prédictive basée sur l’IA est arrivée. Source image : ABB

Causes fréquentes de la maintenance inefficace

Au cœur même des arrêts imprévus liés à la maintenance se trouve la culture encore largement répandue de la maintenance réactive, ou « maintenance jusqu’à la panne ». Les entreprises qui suivent cette approche continuent de dépendre de la vieille méthode consistant à intervenir uniquement après une défaillance, ce qui entraîne des interruptions imprévues aux conséquences coûteuses. Cela conduit immédiatement à des réparations d’urgence et au remplacement de pièces, toujours plus coûteux qu’une maintenance planifiée. Si la panne d’équipement est une cause majeure d’arrêt imprévu, surtout lorsque la maintenance réactive est la seule stratégie en place, d’autres facteurs y contribuent également : mauvaises pratiques de maintenance, erreurs des opérateurs, manque de formation adéquate et défaut de planification, qu’il s’agisse de la gestion des stocks ou des flux de travail.

Une visibilité et un suivi insuffisants des actifs représentent une autre cause importante d’arrêts non planifiés. Cela désigne l’absence d’informations précises et en temps réel sur l’emplacement, l’état et l’utilisation des équipements — machines, armoires de commande, équipements auxiliaires — ce qui accroît les inefficacités et les risques. Lorsqu’un arrêt brutal se produit, l’absence de visibilité sur l’ensemble des actifs rend difficile l’identification, le diagnostic, la prédiction et la résolution proactive des problèmes.

Le manque de visibilité entraîne inévitablement une incapacité à adopter la maintenance prédictive, privant les équipes de maintenance d’outils essentiels pour anticiper les défaillances. Une usine bien entretenue l’est généralement aussi du point de vue de la maintenance. Ce que l’on ne voit pas est souvent négligé, jusqu’à ce qu’il soit trop tard pour intervenir, ce qui retarde les réparations nécessaires et augmente la fréquence et la durée des pannes. Sans capacités prédictives, les équipes de maintenance agissent de manière réactive plutôt que proactive, ce qui engendre des temps d’arrêt coûteux et perturbateurs. Cela plaide fortement en faveur d’une stratégie de maintenance proactive. Lorsque les équipes ne disposent pas d’outils prédictifs, elles réagissent aux pannes au lieu de les anticiper, ce qui augmente la fréquence et la durée des arrêts.

Un autre facteur déterminant dans l’inefficacité de la maintenance réside dans la formation insuffisante et les lacunes de compétences des équipes. Cela entraîne des erreurs humaines, compromet l’efficacité des interventions, et peut même provoquer des pannes d’équipement ou des problèmes de sécurité. Ces lacunes peuvent se traduire par des procédures incorrectes, des tâches de maintenance préventive négligées, un dépannage inefficace ou retardé, et une baisse générale de la capacité de l’équipe à maintenir les équipements dans un état fiable. Sans les compétences nécessaires pour diagnostiquer et résoudre rapidement les problèmes, les techniciens perdent un temps précieux à chercher des solutions, allongeant ainsi les arrêts jusqu’à l’arrivée d’une aide extérieure ou de ressources supplémentaires.

Il convient de souligner ici que les pratiques inefficaces ne concernent pas uniquement les équipements physiques. Aujourd’hui, pratiquement toutes les usines industrielles s’appuient sur des plateformes logicielles variées pour gérer leurs opérations — de la conception à la production, en passant par la collecte de données et l’automatisation. Cela inclut les ERP (Enterprise Resource Planning), MES (Manufacturing Execution Systems), GMAO (Gestion de Maintenance Assistée par Ordinateur), SCADA (Supervisory Control and Data Acquisition), ainsi que les logiciels de CAO/FAO (Conception/Fabrication Assistée par Ordinateur). En parallèle, avec la digitalisation croissante des équipements et des infrastructures, les vulnérabilités comme les bugs ou les cyberattaques touchant les systèmes informatiques deviennent également des causes d’arrêts. Selon David Flower, membre du Forbes Technology Council, la surcharge de données — soit l’augmentation exponentielle des volumes, de la variété et de la vitesse des flux d’information — est aujourd’hui un facteur majeur d’interruptions. Dans un article publié sur le site de Forbes, intitulé « The True Cost Of Downtime (And How To Avoid It) », Flower explique que les anciens systèmes informatiques, non conçus pour supporter de telles charges, peuvent être submergés et céder sous la pression. D’où la nécessité impérieuse de procéder à des mises à jour régulières de l’infrastructure informatique pour garantir sa fiabilité et sa résilience.

Face aux causes précédemment évoquées, que peuvent faire les entreprises qui s’appuient encore sur une maintenance réactive ? L’une des premières démarches consiste à établir une documentation rigoureuse de l’état des installations du point de vue de la maintenance. Une bonne gestion documentaire — par le biais d’une GMAO — peut significativement réduire les arrêts non planifiés en centralisant les informations, en fluidifiant les processus, et en facilitant une approche proactive. Le suivi de l’historique des équipements, la planification des maintenances préventives et l’optimisation des ressources permettent de minimiser le risque de défaillance et d’améliorer la fiabilité globale.

Les jumeaux numériques associés à l’analyse prédictive transforment la maintenance. Image par Freepix

Focus sectoriel : pertes concrètes liées aux arrêts

L’un des pires désastres industriels dus à un défaut de maintenance a eu lieu à Bhopal, en Inde, dans la nuit du 2 au 3 décembre 1984. L’usine de pesticides de la multinationale Union Carbide a libéré du méthylisocyanate (MIC) — un gaz extrêmement toxique — causant la mort immédiate de plus de 3 000 personnes dans les zones densément peuplées voisines. La cause immédiate de la fuite : des vannes et des tuyauteries corrodées, restées sans entretien pendant des mois. Plusieurs facteurs ont aggravé la situation : arrêt du système de réfrigération destiné à garder le MIC à basse température ; système de lavage neutralisant les fuites toxiques hors service ; et tour de torchage, censée brûler les gaz, également en panne. L’affaire a traîné pendant des années dans les tribunaux indiens. On estime que 15 000 à 20 000 personnes sont mortes à terme, et des centaines de milliers ont été blessées ou malades. En 1989, Union Carbide a versé 470 millions de dollars au gouvernement indien dans le cadre d’un accord à l’amiable — un montant jugé dérisoire compte tenu de l’ampleur de la tragédie. L’image de l’entreprise, plus tard rachetée par Dow Chemicals, en a été irrémédiablement ternie. Le site de Bhopal est aujourd’hui encore abandonné et contaminé. À l’instar de la catastrophe de Challenger en 1986, cet exemple illustre les conséquences dramatiques d’une maintenance négligée.

Voici quelques autres exemples, issus de trois grands secteurs industriels, illustrant les pertes liées à une maintenance défaillante, y compris sur les infrastructures informatiques :

Pétrole, gaz et chimie

Explosion de la raffinerie BP à Texas City (2005) : En mars 2005, une explosion massive s’est produite dans la raffinerie de BP à Texas City, due à des lacunes critiques en matière de sécurité et de maintenance. Une tour de séparation a été surremplie et un bac de purge a libéré du liquide inflammable, qui a vraisemblablement été enflammé par un moteur de véhicule à proximité. L’enquête a révélé un entretien différé, des équipements obsolètes et des avertissements ignorés. Le bilan fut lourd : 15 morts, plus de 180 blessés, interruption de l’activité et plus de 1,5 milliard de dollars en amendes, indemnisations et travaux de mise à niveau. Cet accident reste l’un des plus graves (et coûteux) de l’histoire industrielle américaine.

Explosion à Ludwigshafen chez BASF (2016) : Une explosion suivie d’un incendie a eu lieu lors d’un entretien de routine du réseau de canalisations de l’usine principale de BASF à Ludwigshafen, en Allemagne. Des sous-traitants ont accidentellement sectionné un pipeline transportant des substances inflammables. L’enquête a mis en évidence un défaut d’identification, de communication et de prévention des risques. Bilan : 5 morts, dont quatre pompiers, 44 blessés, arrêt de plusieurs unités de production avec des conséquences sur la chaîne d’approvisionnement mondiale. Les pertes financières se sont élevées à plusieurs centaines de millions d’euros.

Arrêt de l’usine Shell à Moerdijk (2014) : Un incendie et une explosion se sont produits dans l’usine chimique de Shell à Moerdijk, aux Pays-Bas, à la suite d’un défaut de maintenance sur un échangeur thermique. Une canalisation corrodée, non repérée lors des contrôles, a laissé échapper des gaz inflammables qui ont pris feu. Résultat : arrêt de production pendant plusieurs mois, pertes estimées à plus de 200 millions d’euros. La production de monomère styrène et d’oxyde de propylène, des intrants critiques pour les plastiques, a été lourdement impactée.

Industrie agroalimentaire

Saputo Dairy UK (2019) : En 2019, Saputo Dairy UK (anciennement Dairy Crest), un grand producteur de fromage britannique, a dû interrompre les activités de son usine de Davidstow — l’une des plus grandes fromageries du pays — en raison d’une défaillance du système de réfrigération à l’ammoniac. La fuite provenait d’un entretien insuffisant d’équipements vieillissants. Des inspections inadéquates et des remplacements de pièces retardés auraient dû être effectués dans le cadre de la maintenance. L’usine a été partiellement arrêtée pendant plusieurs jours. Conséquences : pertes directes de plusieurs centaines de milliers de livres sterling et atteinte à la réputation.

JBS USA (2018) : Une défaillance critique d’un système de congélation dans une usine de transformation de viande bovine du groupe JBS a entraîné d’importantes pertes de produits. La cause : un composant du système de refroidissement négligé, non entretenu dans les délais. Résultats : retards d’expédition, mise au rebut de produits, et perte de contrats.

Usine de transformation du lait Sachsenmilch Leppersdorf GmbH. Source : Siemens

Industrie automobile

Toyota – Arrêt de la production au Japon (2023) : En août 2023, Toyota a dû interrompre l’ensemble de ses activités dans 14 usines japonaises à la suite d’une panne de son système de commande de pièces. La production a été suspendue pendant une journée entière, affectant environ 13 000 véhicules. L’origine du problème : un manque d’espace disque sur un serveur après une opération de maintenance, empêchant le traitement des commandes de pièces. Le modèle de production « juste à temps » de Toyota rend la chaîne vulnérable, même à de petites perturbations. Cet incident souligne combien les infrastructures informatiques, tout autant que les équipements physiques, peuvent paralyser une entreprise.

Nissan UK – Interruption de production due à une défaillance IT (2017) : En octobre 2017, l’usine Nissan de Sunderland, au Royaume-Uni — la plus grande d’Europe pour le constructeur — a subi un arrêt de production non planifié après l’échec d’une mise à jour du système informatique pendant une maintenance programmée. La production a été arrêtée pendant près de deux jours. Avec une capacité annuelle de plus de 500 000 véhicules, même une brève interruption a eu des conséquences lourdes. L’origine : une mise à jour ayant mal tourné, empêchant la gestion des flux en juste à temps.

Ford – Explosion à l’usine de Rouge (2000) : Bien que plus ancien, ce cas montre combien la négligence en maintenance peut être dramatique. Une explosion s’est produite à l’usine énergétique de Ford à Rouge (Michigan), causée par une accumulation de poussières dans une chaudière — un oubli de maintenance. Bilan : 6 morts, 14 blessés, et l’arrêt de plusieurs usines de production de véhicules en raison de la coupure d’électricité.

Ces exemples montrent combien la rigueur en matière de maintenance, qu’elle soit matérielle ou informatique, est essentielle pour éviter des pertes humaines et opérationnelles considérables. Les secteurs pétrochimique et gazier sont particulièrement sensibles aux arrêts non planifiés, où même une courte interruption peut entraîner des pertes énormes, des risques de sécurité et des dommages environnementaux. L’agroalimentaire repose fortement sur la réfrigération et les conditions sanitaires — un défaut d’entretien peut mener à des pertes de produits, des non-conformités réglementaires et des rappels. L’industrie automobile, historiquement très automatisée, est aujourd’hui encore plus exposée aux défaillances informatiques ou cyberattaques, nécessitant une maintenance robuste et une cybersécurité renforcée.

Pétrole, gaz et chimie

Explosion de la raffinerie BP à Texas City (2005) : En mars 2005, une explosion massive s’est produite dans la raffinerie de BP à Texas City, due à des lacunes critiques en matière de sécurité et de maintenance. Une tour de séparation a été surremplie et un bac de purge a libéré du liquide inflammable, qui a vraisemblablement été enflammé par un moteur de véhicule à proximité. L’enquête a révélé un entretien différé, des équipements obsolètes et des avertissements ignorés. Le bilan fut lourd : 15 morts, plus de 180 blessés, interruption de l’activité et plus de 1,5 milliard de dollars en amendes, indemnisations et travaux de mise à niveau. Cet accident reste l’un des plus graves (et coûteux) de l’histoire industrielle américaine.

Explosion à Ludwigshafen chez BASF (2016) : Une explosion suivie d’un incendie a eu lieu lors d’un entretien de routine du réseau de canalisations de l’usine principale de BASF à Ludwigshafen, en Allemagne. Des sous-traitants ont accidentellement sectionné un pipeline transportant des substances inflammables. L’enquête a mis en évidence un défaut d’identification, de communication et de prévention des risques. Bilan : 5 morts, dont quatre pompiers, 44 blessés, arrêt de plusieurs unités de production avec des conséquences sur la chaîne d’approvisionnement mondiale. Les pertes financières se sont élevées à plusieurs centaines de millions d’euros.

Arrêt de l’usine Shell à Moerdijk (2014) : Un incendie et une explosion se sont produits dans l’usine chimique de Shell à Moerdijk, aux Pays-Bas, à la suite d’un défaut de maintenance sur un échangeur thermique. Une canalisation corrodée, non repérée lors des contrôles, a laissé échapper des gaz inflammables qui ont pris feu. Résultat : arrêt de production pendant plusieurs mois, pertes estimées à plus de 200 millions d’euros. La production de monomère styrène et d’oxyde de propylène, des intrants critiques pour les plastiques, a été lourdement impactée.

Industrie agroalimentaire

Saputo Dairy UK (2019) : En 2019, Saputo Dairy UK (anciennement Dairy Crest), un grand producteur de fromage britannique, a dû interrompre les activités de son usine de Davidstow — l’une des plus grandes fromageries du pays — en raison d’une défaillance du système de réfrigération à l’ammoniac. La fuite provenait d’un entretien insuffisant d’équipements vieillissants. Des inspections inadéquates et des remplacements de pièces retardés auraient dû être effectués dans le cadre de la maintenance. L’usine a été partiellement arrêtée pendant plusieurs jours. Conséquences : pertes directes de plusieurs centaines de milliers de livres sterling et atteinte à la réputation.

JBS USA (2018) : Une défaillance critique d’un système de congélation dans une usine de transformation de viande bovine du groupe JBS a entraîné d’importantes pertes de produits. La cause : un composant du système de refroidissement négligé, non entretenu dans les délais. Résultats : retards d’expédition, mise au rebut de produits, et perte de contrats.

Usine de transformation du lait Sachsenmilch Leppersdorf GmbH. Source : Siemens

Industrie automobile

Toyota – Arrêt de la production au Japon (2023) : En août 2023, Toyota a dû interrompre l’ensemble de ses activités dans 14 usines japonaises à la suite d’une panne de son système de commande de pièces. La production a été suspendue pendant une journée entière, affectant environ 13 000 véhicules. L’origine du problème : un manque d’espace disque sur un serveur après une opération de maintenance, empêchant le traitement des commandes de pièces. Le modèle de production « juste à temps » de Toyota rend la chaîne vulnérable, même à de petites perturbations. Cet incident souligne combien les infrastructures informatiques, tout autant que les équipements physiques, peuvent paralyser une entreprise.

Nissan UK – Interruption de production due à une défaillance IT (2017) : En octobre 2017, l’usine Nissan de Sunderland, au Royaume-Uni — la plus grande d’Europe pour le constructeur — a subi un arrêt de production non planifié après l’échec d’une mise à jour du système informatique pendant une maintenance programmée. La production a été arrêtée pendant près de deux jours. Avec une capacité annuelle de plus de 500 000 véhicules, même une brève interruption a eu des conséquences lourdes. L’origine : une mise à jour ayant mal tourné, empêchant la gestion des flux en juste à temps.

Ford – Explosion à l’usine de Rouge (2000) : Bien que plus ancien, ce cas montre combien la négligence en maintenance peut être dramatique. Une explosion s’est produite à l’usine énergétique de Ford à Rouge (Michigan), causée par une accumulation de poussières dans une chaudière — un oubli de maintenance. Bilan : 6 morts, 14 blessés, et l’arrêt de plusieurs usines de production de véhicules en raison de la coupure d’électricité.

Ces exemples montrent combien la rigueur en matière de maintenance, qu’elle soit matérielle ou informatique, est essentielle pour éviter des pertes humaines et opérationnelles considérables. Les secteurs pétrochimique et gazier sont particulièrement sensibles aux arrêts non planifiés, où même une courte interruption peut entraîner des pertes énormes, des risques de sécurité et des dommages environnementaux. L’agroalimentaire repose fortement sur la réfrigération et les conditions sanitaires — un défaut d’entretien peut mener à des pertes de produits, des non-conformités réglementaires et des rappels. L’industrie automobile, historiquement très automatisée, est aujourd’hui encore plus exposée aux défaillances informatiques ou cyberattaques, nécessitant une maintenance robuste et une cybersécurité renforcée.

La fracture numérique : leaders vs. suiveurs en maintenance

Les technologies actuelles offrent de nombreux outils pour pallier les problèmes mentionnés précédemment et améliorer la maintenance. La bonne nouvelle est que de nombreuses entreprises les adoptent avec succès. La mauvaise, selon le rapport ABB cité en introduction, est que 21 % des 3 215 répondants pratiquent encore la maintenance réactive, et ce, non par ignorance, mais en toute connaissance de cause.

Les technologies numériques, en particulier celles liées à la maintenance prédictive et à la gestion des actifs, permettent de réduire considérablement les arrêts non planifiés causés par une maintenance déficiente. Elles reposent sur des données en temps réel, favorisent une maintenance proactive et améliorent l’efficacité globale des opérations.

Voici comment cela se traduit concrètement :

1. Données en temps réel et surveillance grâce aux capteurs IoT : Les capteurs de l’Internet industriel des objets (IIoT) collectent des données sur la performance des équipements, la température, les vibrations et autres paramètres critiques. Des algorithmes d’analyse avancée détectent des schémas, des anomalies et des risques potentiels. Ces données permettent aux équipes de maintenance de réagir immédiatement aux signaux d’alerte et d’intervenir avant que la situation ne dégénère.

2. Maintenance prédictive : Les jumeaux numériques combinés à des analyses basées sur le machine learning (ML) révolutionnent la maintenance prédictive. Ils permettent une surveillance en temps réel, une anticipation des pannes et une planification optimisée. En répliquant numériquement un actif physique, ces technologies collectent et analysent en continu les données pour identifier des tendances, prévoir les défaillances et proposer des mesures préventives. Les modèles ML, entraînés sur des données historiques, sont capables de recommander des actions avant qu’un incident ne survienne.

3. Processus de maintenance améliorés : Les systèmes numériques automatisent la planification des tâches de maintenance, assurant des inspections et des réparations régulières. Les plateformes telles que la GMAO centralisent les flux de travail, facilitent le suivi, l’enregistrement et l’analyse des activités. Les tableaux de bord accessibles sur mobile assurent une visibilité à tous les membres de l’équipe et renforcent la collaboration.

4. Réduction des coûts et amélioration de l’efficacité : Une maintenance préventive ou proactive réduit le recours aux réparations d’urgence et aux arrêts coûteux. Les systèmes numériques permettent aussi d’optimiser l’affectation des ressources humaines et matérielles. En prévenant les pannes et en optimisant les interventions, les technologies numériques prolongent la durée de vie des équipements.

Les programmes de maintenance planifiés, soutenus par le numérique, améliorent significativement l’efficacité globale des équipements (OEE) en augmentant leur disponibilité, leur performance et leur qualité. En planifiant en amont les interventions, les entreprises réduisent les arrêts imprévus, optimisent les performances des machines et limitent les risques de défaillance, contribuant ainsi à de meilleurs indicateurs OEE.

La planification anticipée permet une meilleure allocation des ressources (main-d’œuvre, pièces détachées, matériaux), réduisant les coûts et augmentant la productivité. Les données issues de l’OEE peuvent également être analysées pour améliorer les calendriers de maintenance, maximiser la disponibilité des équipements et mieux répartir les ressources.

Pourquoi investir dans la maintenance intelligente

Dans l’environnement industriel actuel à forts enjeux, les arrêts non planifiés figurent parmi les risques les plus coûteux. Que ce soit dans la production, le pétrole & gaz ou les services publics, une heure d’arrêt peut coûter des milliers, voire des millions de dollars. Dans ce contexte, les technologies de maintenance intelligente — comme l’analyse prédictive, la surveillance IoT et les diagnostics pilotés par l’IA — offrent bien plus que de la fiabilité : elles garantissent un retour sur investissement (RoI) convaincant.

Les stratégies de maintenance réactive ou basée sur le temps sont désormais obsolètes. Elles entraînent une maintenance excessive, des remplacements prématurés, ou pire, des défaillances catastrophiques. À l’inverse, la maintenance intelligente s’appuie sur des données en temps réel pour anticiper et prévenir les pannes. Ce changement de paradigme réduit considérablement les arrêts et améliore l’allocation des ressources.

Des études montrent que la maintenance prédictive permet de réduire les coûts de 20 à 30 %, d’éliminer jusqu’à 70 % des pannes et de réduire les arrêts de 50 %. Par exemple, une usine automobile de taille moyenne, qui perd environ 20 000 dollars par heure d’arrêt, peut économiser plusieurs centaines de milliers de dollars par an en évitant seulement quelques heures d’interruption. Au-delà des économies, la maintenance intelligente prolonge la durée de vie des équipements, améliore la sécurité, garantit la conformité réglementaire et soutient les objectifs de durabilité en réduisant les gaspillages énergétiques et matériels.

L’investissement initial dans les technologies intelligentes — capteurs, logiciels d’analyse, infrastructure cloud — peut sembler élevé, mais le retour sur investissement est rapide et mesurable. De nombreuses entreprises observent un retour en moins de 12 mois, en particulier dans les secteurs à forte intensité d’actifs. De plus, les solutions modulaires et évolutives disponibles aujourd’hui permettent aux PME de lancer des projets pilotes avant de les généraliser. Un communiqué récent de Siemens, mettant en lumière l’exemple de Sachsenmilch Leppersdorf GmbH, exploitant l’une des usines de transformation de lait les plus modernes d’Europe, illustre bien l’efficacité de la maintenance prédictive basée sur l’IA intégrée à SAP Plant Maintenance (SAP PM). Le projet pilote utilisant Siemens Senseye Predictive Maintenance a déjà permis de réaliser des économies significatives en réduisant les arrêts imprévus.

La maintenance intelligente n’est pas un simple progrès technologique, c’est un levier stratégique. Elle transforme la maintenance, d’un centre de coûts, en avantage concurrentiel — en stimulant la disponibilité, la productivité et l’efficacité opérationnelle sur le long terme. En termes de retour sur investissement, la véritable question n’est plus de savoir s’il faut investir, mais à quel moment commencer pour préserver rentabilité et résilience.

Conclusion

En résumé, les arrêts imprévus liés à une maintenance déficiente représentent une vulnérabilité majeure dans l’industrie. Des pertes de productivité aux équipements endommagés, en passant par les risques pour la sécurité et les atteintes à la réputation, les conséquences en chaîne sont considérables. Cet article a mis en lumière les causes de ces interruptions — maintenance réactive, manque de vision prédictive, sous-investissement technologique — et les leviers disponibles pour y remédier.

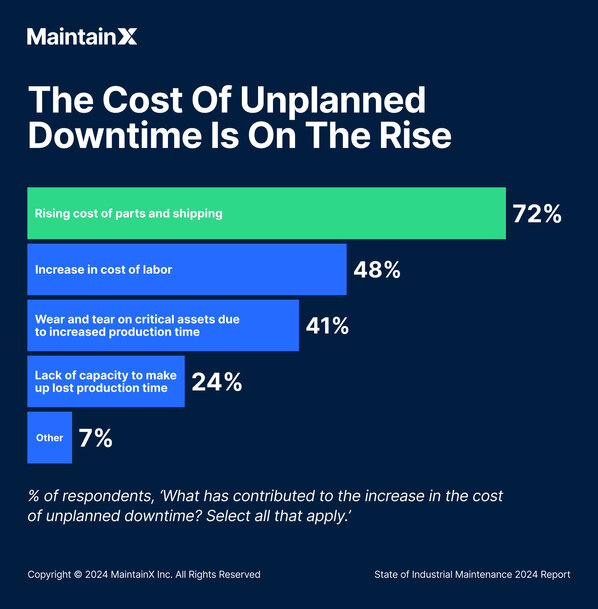

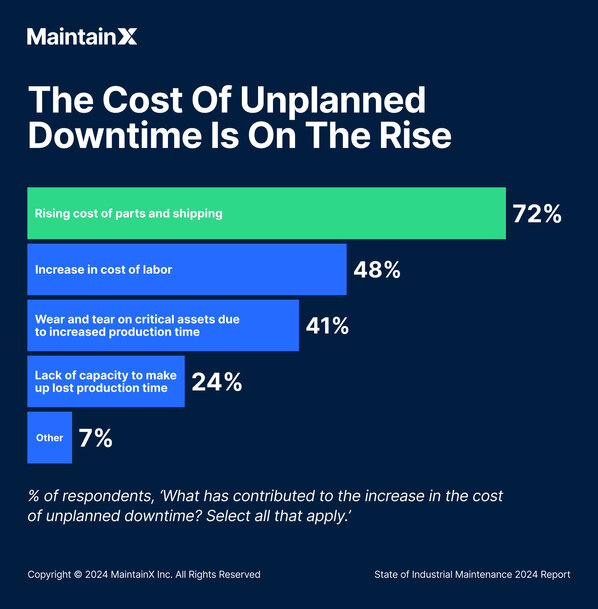

La situation n’est toutefois pas sans espoir. La société MaintainX, spécialisée dans les solutions de maintenance et d’exécution des tâches de terrain, note que le secteur évolue positivement. En août 2024, elle a publié son tout premier rapport annuel sur l’état de la maintenance industrielle, une analyse approfondie des défis, tendances et opportunités du secteur. Cette étude mondiale repose sur les retours de 1 165 professionnels MRO (Maintenance, Repair & Operations), couvrant de nombreux secteurs, tailles de sites et zones géographiques. Commentant les résultats, Chris Turlica, PDG et cofondateur de MaintainX, déclare : « La baisse de la fréquence des arrêts imprévus montre que les sites industriels progressent vers une meilleure fiabilité des actifs et une amélioration des processus. » Il ajoute : « Ce rapport souligne combien une stratégie proactive est essentielle pour réduire les coûts excessifs liés aux arrêts, améliorer la productivité et accroître l’efficacité globale. »

La voie à suivre passe par l’adoption des solutions de maintenance intelligente — exploitant données en temps réel, analyses prédictives et automatisation — pour passer d’une culture réactive à une culture proactive. Au final, les entreprises qui considèrent la maintenance comme un levier stratégique réduiront les arrêts tout en renforçant leur avantage concurrentiel grâce à une plus grande fiabilité, efficacité et résilience.

Les technologies actuelles offrent de nombreux outils pour pallier les problèmes mentionnés précédemment et améliorer la maintenance. La bonne nouvelle est que de nombreuses entreprises les adoptent avec succès. La mauvaise, selon le rapport ABB cité en introduction, est que 21 % des 3 215 répondants pratiquent encore la maintenance réactive, et ce, non par ignorance, mais en toute connaissance de cause.

Les technologies numériques, en particulier celles liées à la maintenance prédictive et à la gestion des actifs, permettent de réduire considérablement les arrêts non planifiés causés par une maintenance déficiente. Elles reposent sur des données en temps réel, favorisent une maintenance proactive et améliorent l’efficacité globale des opérations.

Voici comment cela se traduit concrètement :

1. Données en temps réel et surveillance grâce aux capteurs IoT : Les capteurs de l’Internet industriel des objets (IIoT) collectent des données sur la performance des équipements, la température, les vibrations et autres paramètres critiques. Des algorithmes d’analyse avancée détectent des schémas, des anomalies et des risques potentiels. Ces données permettent aux équipes de maintenance de réagir immédiatement aux signaux d’alerte et d’intervenir avant que la situation ne dégénère.

2. Maintenance prédictive : Les jumeaux numériques combinés à des analyses basées sur le machine learning (ML) révolutionnent la maintenance prédictive. Ils permettent une surveillance en temps réel, une anticipation des pannes et une planification optimisée. En répliquant numériquement un actif physique, ces technologies collectent et analysent en continu les données pour identifier des tendances, prévoir les défaillances et proposer des mesures préventives. Les modèles ML, entraînés sur des données historiques, sont capables de recommander des actions avant qu’un incident ne survienne.

3. Processus de maintenance améliorés : Les systèmes numériques automatisent la planification des tâches de maintenance, assurant des inspections et des réparations régulières. Les plateformes telles que la GMAO centralisent les flux de travail, facilitent le suivi, l’enregistrement et l’analyse des activités. Les tableaux de bord accessibles sur mobile assurent une visibilité à tous les membres de l’équipe et renforcent la collaboration.

4. Réduction des coûts et amélioration de l’efficacité : Une maintenance préventive ou proactive réduit le recours aux réparations d’urgence et aux arrêts coûteux. Les systèmes numériques permettent aussi d’optimiser l’affectation des ressources humaines et matérielles. En prévenant les pannes et en optimisant les interventions, les technologies numériques prolongent la durée de vie des équipements.

Les programmes de maintenance planifiés, soutenus par le numérique, améliorent significativement l’efficacité globale des équipements (OEE) en augmentant leur disponibilité, leur performance et leur qualité. En planifiant en amont les interventions, les entreprises réduisent les arrêts imprévus, optimisent les performances des machines et limitent les risques de défaillance, contribuant ainsi à de meilleurs indicateurs OEE.

La planification anticipée permet une meilleure allocation des ressources (main-d’œuvre, pièces détachées, matériaux), réduisant les coûts et augmentant la productivité. Les données issues de l’OEE peuvent également être analysées pour améliorer les calendriers de maintenance, maximiser la disponibilité des équipements et mieux répartir les ressources.

Le coût croissant des arrêts imprévus. Source : MaintainX

Pourquoi investir dans la maintenance intelligente

Dans l’environnement industriel actuel à forts enjeux, les arrêts non planifiés figurent parmi les risques les plus coûteux. Que ce soit dans la production, le pétrole & gaz ou les services publics, une heure d’arrêt peut coûter des milliers, voire des millions de dollars. Dans ce contexte, les technologies de maintenance intelligente — comme l’analyse prédictive, la surveillance IoT et les diagnostics pilotés par l’IA — offrent bien plus que de la fiabilité : elles garantissent un retour sur investissement (RoI) convaincant.

Les stratégies de maintenance réactive ou basée sur le temps sont désormais obsolètes. Elles entraînent une maintenance excessive, des remplacements prématurés, ou pire, des défaillances catastrophiques. À l’inverse, la maintenance intelligente s’appuie sur des données en temps réel pour anticiper et prévenir les pannes. Ce changement de paradigme réduit considérablement les arrêts et améliore l’allocation des ressources.

Des études montrent que la maintenance prédictive permet de réduire les coûts de 20 à 30 %, d’éliminer jusqu’à 70 % des pannes et de réduire les arrêts de 50 %. Par exemple, une usine automobile de taille moyenne, qui perd environ 20 000 dollars par heure d’arrêt, peut économiser plusieurs centaines de milliers de dollars par an en évitant seulement quelques heures d’interruption. Au-delà des économies, la maintenance intelligente prolonge la durée de vie des équipements, améliore la sécurité, garantit la conformité réglementaire et soutient les objectifs de durabilité en réduisant les gaspillages énergétiques et matériels.

L’investissement initial dans les technologies intelligentes — capteurs, logiciels d’analyse, infrastructure cloud — peut sembler élevé, mais le retour sur investissement est rapide et mesurable. De nombreuses entreprises observent un retour en moins de 12 mois, en particulier dans les secteurs à forte intensité d’actifs. De plus, les solutions modulaires et évolutives disponibles aujourd’hui permettent aux PME de lancer des projets pilotes avant de les généraliser. Un communiqué récent de Siemens, mettant en lumière l’exemple de Sachsenmilch Leppersdorf GmbH, exploitant l’une des usines de transformation de lait les plus modernes d’Europe, illustre bien l’efficacité de la maintenance prédictive basée sur l’IA intégrée à SAP Plant Maintenance (SAP PM). Le projet pilote utilisant Siemens Senseye Predictive Maintenance a déjà permis de réaliser des économies significatives en réduisant les arrêts imprévus.

La maintenance intelligente n’est pas un simple progrès technologique, c’est un levier stratégique. Elle transforme la maintenance, d’un centre de coûts, en avantage concurrentiel — en stimulant la disponibilité, la productivité et l’efficacité opérationnelle sur le long terme. En termes de retour sur investissement, la véritable question n’est plus de savoir s’il faut investir, mais à quel moment commencer pour préserver rentabilité et résilience.

Conclusion

En résumé, les arrêts imprévus liés à une maintenance déficiente représentent une vulnérabilité majeure dans l’industrie. Des pertes de productivité aux équipements endommagés, en passant par les risques pour la sécurité et les atteintes à la réputation, les conséquences en chaîne sont considérables. Cet article a mis en lumière les causes de ces interruptions — maintenance réactive, manque de vision prédictive, sous-investissement technologique — et les leviers disponibles pour y remédier.

La situation n’est toutefois pas sans espoir. La société MaintainX, spécialisée dans les solutions de maintenance et d’exécution des tâches de terrain, note que le secteur évolue positivement. En août 2024, elle a publié son tout premier rapport annuel sur l’état de la maintenance industrielle, une analyse approfondie des défis, tendances et opportunités du secteur. Cette étude mondiale repose sur les retours de 1 165 professionnels MRO (Maintenance, Repair & Operations), couvrant de nombreux secteurs, tailles de sites et zones géographiques. Commentant les résultats, Chris Turlica, PDG et cofondateur de MaintainX, déclare : « La baisse de la fréquence des arrêts imprévus montre que les sites industriels progressent vers une meilleure fiabilité des actifs et une amélioration des processus. » Il ajoute : « Ce rapport souligne combien une stratégie proactive est essentielle pour réduire les coûts excessifs liés aux arrêts, améliorer la productivité et accroître l’efficacité globale. »

La voie à suivre passe par l’adoption des solutions de maintenance intelligente — exploitant données en temps réel, analyses prédictives et automatisation — pour passer d’une culture réactive à une culture proactive. Au final, les entreprises qui considèrent la maintenance comme un levier stratégique réduiront les arrêts tout en renforçant leur avantage concurrentiel grâce à une plus grande fiabilité, efficacité et résilience.