De Anthony Machine et Kennametal font équipe pour réduire les temps de préparation

Un atelier à fabrication texan engrange les bénéfices des porte-outils interchangeables. Depuis plus de trois décennies, la marque KM™ d’outils interchangeables de Kennametal améliore le rendement des ateliers de mécanique. Des milliers de clients peuvent en témoigner : KM est synonyme de temps de préparation plus courts, d’une plus grande flexibilité, de taux d’utilisation des machines plus élevés et de la capacité à satisfaire les exigences de plus en plus sévères de l’industrie.

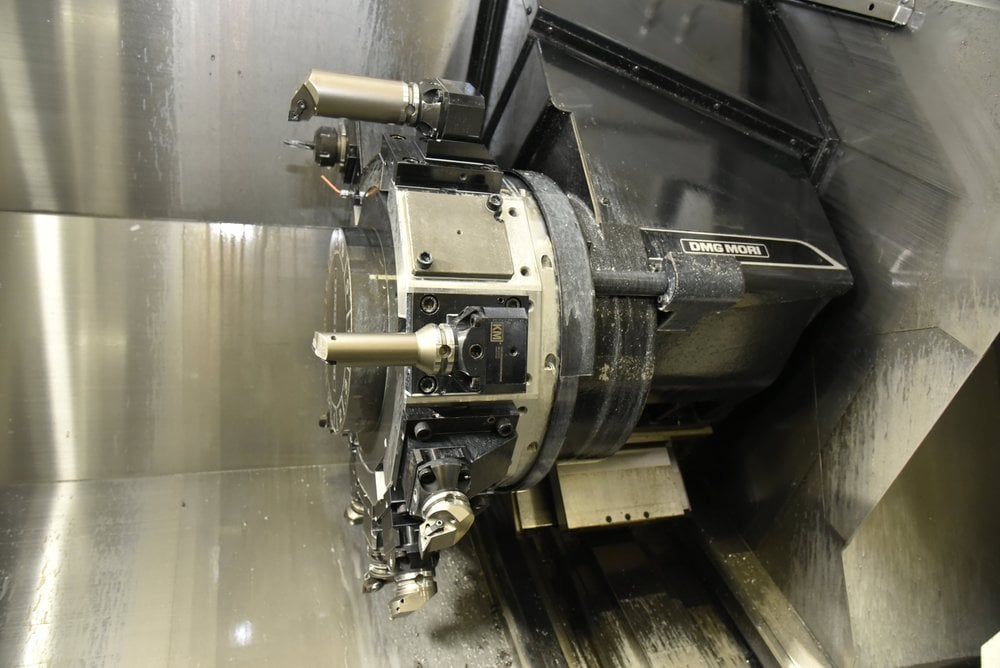

Parmi ces clients, on citera Anthony Machine Inc. Depuis 1946, cet atelier de San Antonio (Texas) dessert différents secteurs industriels, dont notamment ceux du pétrole et du gaz, des transports, de l´exploitation minière et de la production d´énergie. Grâce à la vaste expérience acquise en matière d´usinage de précision, l´atelier de San Antonio peut faire face à quasiment toutes les situations. Cependant, après l´acquisition par l´entreprise, auprès du fabricant de machines DMG Mori, de deux centres de tournage universels NLX 3000 1250 - ses premiers tours équipés d´un axe Y et d´outils dynamiques -, l´équipe de fabrication d´Anthony était mis au défi d´exploiter le potentiel de ce nouvel investissement.

Mark Davis, ingénieur technico-commercial principal de Kennametal, était présent pour apporter son aide, tout comme au cours de la dernière décennie. Il a expliqué à Anthony que le meilleur moyen de réduire les temps de préparation et d´exploiter au mieux le potentiel des nouvelles machines, était de les équiper d´unités de serrage adaptées à la tourelle (TACU) et de porte-outils interchangeables KM.

« Le système TACU prend en charge toutes les dimensions, du KM32 au KM63 », précise Mark Davis. « Nous proposons des blocs pour outils fixes et entraînés et pouvons équiper des tours d´Okuma, Haas, Mazak, Doosan et bien sûr DMG Mori, ainsi qu´à peu près tous les grands fabricants de machines-outils, et la liste ne cesse de s´allonger. Ainsi, nos clients sont à même d´équiper avec facilité et rentabilité plus de 80 modèles de centres de tournage d´un système porte-outil interchangeable rapide, flexible et précis ».

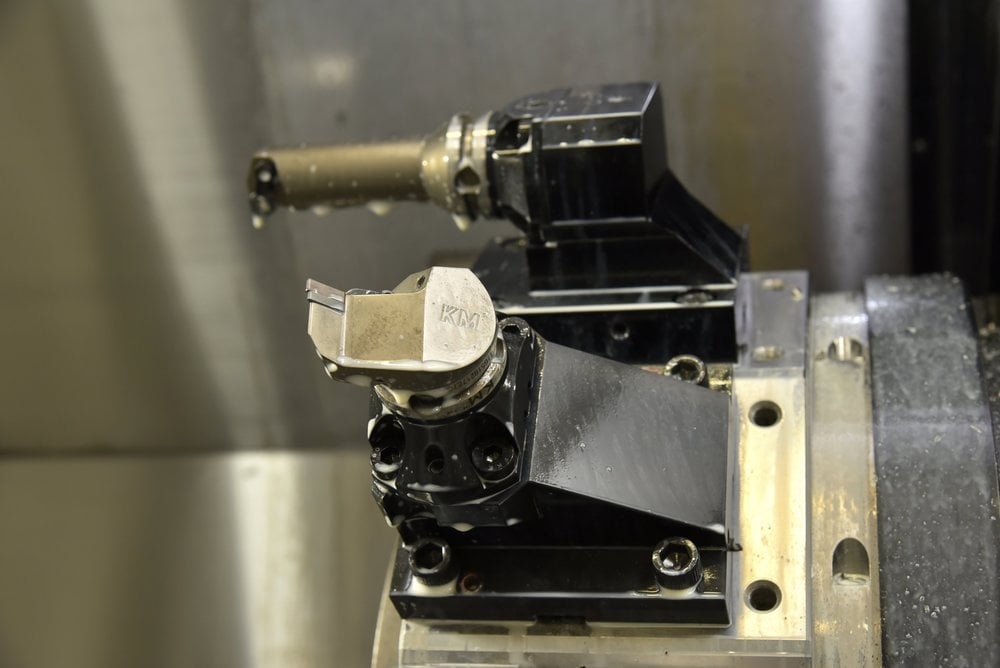

Selon Daniel Goller, technologue en génie de fabrication d´Anthony Machine, la décision d´adopter les systèmes TACU et KM sur les nouvelles machines a été facile à prendre. « Au fil des années, nous avons élaboré un certain nombre de porte-outils personnalisés équipés d´unités KM pour le forage profond et d´autres tâches d´usinage sur nos tours et nos centres d´usinage CNC, et faisons appel à Kennametal pour plusieurs tours à tourelle manuels de l´atelier afin de surmonter les limites imposées par les positions d´outil disponibles », explique-t-il. « A plusieurs reprises, nous avons remporté de nouveaux contrats car les outils KM étaient capables d´assurer des tolérances et des états de surface que d´autres n´étaient pas en mesure de réaliser avec un outillage conventionnel ».

Mohsen Saleh, Directeur des opérations d´Anthony, en convient. « Les différences sont flagrantes », confie-t-il. « Par rapport aux blocs classiques à coin et à vis standards en service sur la plupart des machines, les unités TACU équipées KM sont à la fois plus rapides et plus précises. Nous maintenons couramment des tolérances de 0,013 mm et d´après ce que je sais, la taille de la pièce ne varie pas d´une passe à l´autre. La tourelle est moins encombrée, tout est plus accessible et l´on n´est pas confronté aux vibrations et à la déformation que l´on constate souvent avec les outils traditionnels manche carré et les barres d´alésage ».

« L´expérience qu´Anthony a acquis en matière d´unités TACU, c´est ce que nous pouvons attendre du système KM », souligne Mark Davis de Kennametal. « Compte tenu de l´envergure de la plate-forme, de sa précision et en particulier de sa flexibilité, elle s´impose rapidement comme le standard de facto de l´outillage interchangeable ».

Mohsen Saleh résume le récent succès d´Anthony dans le contexte de l´entreprise. « Nous avons acheté notre première machine CNC en 1986 », explique-t-il. « A l´époque, nous faisions appel à une marque concurrente réputée, puis Kennametal est venu frapper à la porte. Ce qui nous a impressionné en premier, c´est sa démarche axée sur le service. La société Kennametal a toujours été prête à venir collaborer avec nous sur des applications, ce qui, avec la qualité de ses produits, explique pourquoi elle est devenue depuis notre fournisseur d´outillage privilégié. Nous sommes toujours en concurrence avec des ateliers de plus petites tailles et à plus faibles coûts et, afin de continuer à conquérir de nouveaux clients dans ces conditions, nous avons dû adopter la technologie d´outillage et de machine-outil la plus avancée. C´est ce qui nous a donné l´avantage, et Kennametal y est pour beaucoup ». Anthony Machine utilise l´outillage KM dans l´ensemble de l´atelier depuis des années, si bien qu´au moment d´équiper ses tours DMG Mori d´outils interchangeables, le choix s´est imposé d´emblée. Après avoir constaté les avantages des outils KM sur ses nouvelles machines NLX, Anthony Machine prévoit d´étendre l´utilisation de l´outillage interchangeable à d´autres secteurs de l´atelier. La vitesse et la répétabilité de l´outillage interchangeable KM se sont traduites par une « différence flagrante » sur bon nombre de travaux d´Anthony Machine.