www.industrieweb.fr

30

'20

Written on Modified on

LA TRANSITION ÉNERGÉTIQUE VA DE PAIRE AVEC LA QUÊTE D’EFFICIENCE ÉNERGÉTIQUE

Alors que «l’origine» de l’énergie est largement discutée, très peu de personne se soucient de savoir «comment» elle est utilisée. Or, des mesures d’amélioration de l’efficacité énergétique sont indispensables pour réussir la transition des énergies fossiles vers les énergies renouvelables. Alexander Sauer, chercheur en efficience énergétique, démontre en quoi l’industrie peut apporter sa contribution.

Plus de 75 milliards de dollars américains. Telle est la somme qui, selon l’Agence Internationale de l’Énergie (AEI), est investie chaque année rien qu’en Europe dans l’efficience énergétique. Et ce n’est pas tout à fait désintéressé. «Il s’agit d’une question existentielle qui détermine le mode de fonctionnement futur de nos réseaux de distribution», dit Alexander Sauer, Directeur de l’Institut pour l’efficience énergétique dans la production de l’Université de Stuttgart (Allemagne). Avec la transition des ressources non-renouvelables, telles que le pétrole et le charbon, en énergies renouvelables, majoritairement utilisées sous forme d’électricité, d’innombrables nouveaux bénéficiaires se relient au réseau d’approvisionnement. Afin de garantir la stabilité de ces réseaux, les consommateurs d’aujourd’hui vont devoir réduire leur consommation.

Technologies intersectorielles à fort potentiel d’économie

L’efficience énergétique est donc une nécessité, en particulier pour l’industrie. La consommation énergétique annuelle de l’industrie suisse s’élève à près de 112 terawattheures. Un tiers de cette consommation annuelle totale est due au secteur secondaire – bien plus que l’ensemble des ménages suisses. La consommation énergétique annuelle de l’industrie allemande est de 740 terawattheures et celle des États-Unis atteint les 7708 terawattheures. Quiconque envisage sérieusement la transition énergétique doit aussi se préoccuper de sa mise en œuvre. Comment une entreprise peut-elle donc parvenir à améliorer son efficacité énergétique?

Compte tenu de la grande diversité des cas, il n’existe pas de voie royale en la matière. En règle générale: pour les branches industrielles à forte consommation énergétique comme la sidérurgie, les secteurs de la chimie ou du papier, une optimisation de leurs processus de fabrication individuels peut s’avérer pertinente afin de les convertir, par exemple, à des procédés thermiques plus efficaces. Dans le domaine des constructions légères, une fabrication additive décentralisée avec impression 3D peut être envisagée pour réduire les émissions liées au transport et économiser du matériel.

L’AEI part toutefois du principe que près des trois quarts des économies énergétiques devant être réalisées pour réussir la transition énergétique reposent sur des branches non énergivores, dans lesquelles le montage occupe souvent une grande part de l’activité, soit par conséquent la grande majorité. Et en la matière, comme l’explique Alexander Sauer, le plus grand potentiel d’économie ne réside pas dans les technologies de transformation, mais bien plus dans les technologies transversales telles que les techniques d’approvisionnement et de la construction. Afin d’atteindre pleinement cet objectif, un critère apparaît comme fondamental: la transparence. «Cela peut sembler surprenant», ajoute-t-il, «mais les entreprises ne soupçonnent pas toujours qu’elles ne maîtrisent pas forcément tous les flux énergétiques au sein de leur entreprise.» Or cette connaissance est indispensable pour pouvoir prendre les mesures adéquates et envisager des améliorations.

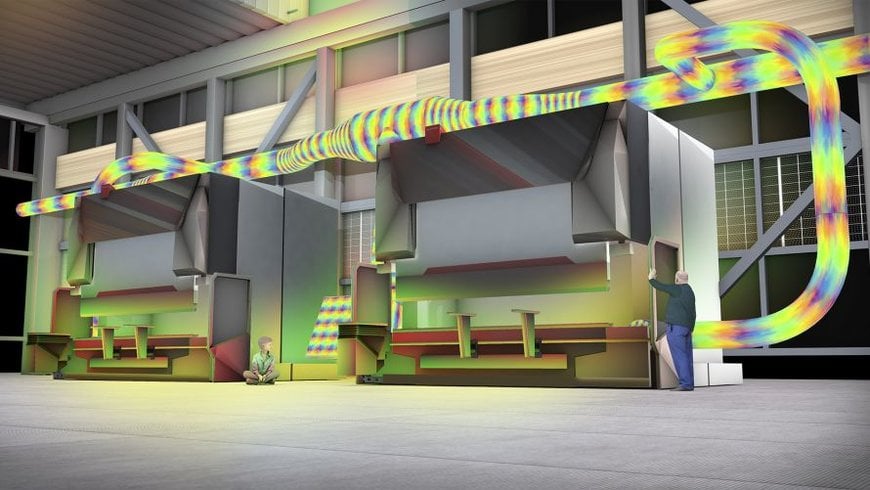

L’usine intelligente est équipée d’une installation photovoltaïque et produit elle-même la majeure partie de l’énergie dont elle a besoin

Tout réside dans la coordination

Prenant pour exemple une entreprise industrielle allemande, Alexander Sauer explique à quoi pourraient ressembler de telles mesures. Une installation photovoltaïque assure l’approvisionnement en énergie. Pour une utilisation judicieuse de l’électricité ainsi produite, l’entreprise a recours à un système de gestion de l’énergie intelligent. «Des processus plutôt gourmands en énergie sont alors planifiés dans l’entreprise lorsque l’outil de prévision météorologique prévoit un fort rayonnement solaire et par conséquent une production d’électricité élevée.» De plus, pour utiliser les excédents de production, l’entreprise produit elle-même les gaz protecteurs dont elle a besoin pour ses principaux processus. Les gaz inertes tels que l’hélium, l’argon ou le CO2 qui supplantent l’air empêchent par exemple que les aliments emballés ne s’abîment trop vite ou encore que des métaux ne s’oxydent lors de l’usinage. L’électricité excédentaire est alors convertie et peut être plus facilement stockée. En hiver, une centrale thermique biogaz de cogénération apporte le complément en chaleur et en électricité. Le champ de joncs qui constituent les matières premières valorisées pour cette énergie se situe juste à côté de l’entreprise.

La coordination est essentielle pour améliorer l’efficacité énergétique – la coordination de la production et de la consommation de l’énergie, mais aussi des procédés industriels entre eux. «Cela peut signifier, par exemple, qu’un processus qui produit de la chaleur soit temporairement couplé, par le biais de la gestion énergétique intelligente, à un autre processus qui peut réutiliser cette dissipation de chaleur – un peu comme un échangeur de chaleur qui chaufferait l’eau sanitaire pour la douche» commente encore Alexander Sauer. «Ceci permet ainsi d’éviter que la chaleur dissipée soit évacuée dans l’atmosphère tandis qu’un autre processus est chauffé de façon conventionnelle.»

Sauer entrevoit aussi un fort potentiel d’économie en matière d’air comprimé notamment dans les installations de levage, de sablage, de nettoyage, de refroidissement et de chauffage. «La production d’air comprimé consomme beaucoup d’énergie. Plus de 90 pour cent de l’énergie utilisée est convertie en chaleur. A peine 10 pour cent est au final disponible sous forme d’air comprimé. Dont environ 30 pour cent sont en outre perdus à cause des fuites.» Or, si une entreprise couple le compresseur utilisé pour produire de l’air comprimé à une centrale thermique de cogénération, qu’elle recycle la chaleur dissipée lors de la production et qu’elle remédie aux fuites, elle améliore considérablement son efficacité énergétique. Et globalement considéré à l’échelon de l’entreprise, cela ne doit pas être sous-estimé: selon les calculs d’Energie Schweiz, les applications à air comprimé représenteraient environ deux pour cent de la consommation d’énergie totale en Suisse.

Enfin, de nombreux progrès pourraient être accomplis avec un peu de bon sens, selon Alexander Sauer: «Certes, il existe des dispositifs d’éclairage automatisés reliés à un système intelligent de gestion de l’énergie. Or, une entreprise n’a pas nécessairement besoin de systèmes de commande complexes pour éteindre les éclairages, arrêter les machines et fermer les portes.»

Utilisation optimisée des flux énergétiques dans les halls de production afin de contribuer à la préservation de l’environnement et de réduire les coûts

www.bystronic.com