www.industrieweb.fr

20

'13

Written on Modified on

Kennametal lance UltraFlex, solution offrant une remarquable résistance à l’usure pour les composants critiques et complexes

UltraFlex™, le nouveau portefeuille de traitements de surfaces anti-usure de Kennametal, offre des performances anti-usure de pointe aux composants à géométries complexes utilisés notamment, et non exclusivement, dans le secteur de la production d’énergie et les industries pétrolière et gazière. Associant l’expertise de Kennametal dans le domaine des matériaux au carbure de tungstène avec ses technologies Stellite™ à base de superalliages, UltraFlex fournit un revêtement de liaison métallurgique exempt d’espace vide qui garantit aux composants critiques une durée de fonctionnement supérieure et davantage prévisible dans les environnements les plus exigeants.

Protection des géométries inaccessibles au soudage

Les pièces à géométries complexes, diamètres intérieurs et autres absences de visibilité directe, sont susceptibles de rencontrer des problèmes d’uniformité avec les procédés classiques de projection thermique ou de dépôt de soudure. En comparaison, UltraFlex épouse facilement les formes complexes et les diamètres internes réduits, tout en atteignant les endroits les plus inaccessibles comme ne peut le faire aucune autre technique de surfaçage.

Le traitement de surface UltraFlex est applicable en différentes épaisseurs, d’environ 0,254 mm à 2,03 mm. En fonction de l’application, la surface lisse UltraFlex s’utilise « telle quelle » ou usinée au type de fini souhaité.

Des avantages inégalés de liaison métallurgique

Les traitements de surfaces à liaison mécanique sont susceptibles de ne pas tenir en environnement sévère, à cause de la porosité et des fissures. Le procédé breveté UltraFlex réalise les liaisons métallurgiques du système d’usure directement sur le substrat, en une surface d’une épaisseur constante et avec un taux de dilution minimal.

Solutions contre la corrosion, l’abrasion et l’érosion

Grâce à son expertise en métallurgie et en sciences des matériaux, Kennametal est en mesure de formuler, concevoir et proposer une protection supérieure couvrant tout le spectre de l’usure par abrasion et corrosion. Les formulations du produit UltraFlex sont le fruit de ces compétences approfondies en sciences des matériaux, depuis les alliages à base de cobalt adaptés à la résistance à la corrosion, aux composites en carbure qui ralentissent les phénomènes d’usure par abrasion et/ou par érosion.

Pour les composants comme les vannes à service sévère, le grade à base d’alliage Stellite™ d’UltraFlex garantit l’absence de fissures ou de délamination de la surface pour protéger le substrat.

Pour les composants comme les pompes de fonds des unités de craquage catalytique à lit fluidisé, l’abrasion et l’érosion sévères peuvent détruire les composants en l’espace de quelques mois. La solution à base de carbure de tungstène de Kennametal, appliquée à la surface mouillée du composant, s’est avérée pouvant en quadrupler la longévité.

Roues de pompes

Récemment, une raffinerie de la côte américaine du Golfe du Mexique était confrontée à une usure interne prématurée de ses pompes de raffinage, nécessitant souvent le remplacement du matériel complet. Par rapport aux performances habituelles des pompes dans l’industrie, les durées de fonctionnement s’avéraient inférieures d’un mois et se traduisaient par des coûts d’entretien plus élevées. L’application nécessite en effet des pompes capables de supporter d’importantes fines de catalyseur.

La raffinerie a alors étudié différents produits anti-usure pour ses pompes et s’est aperçue qu’ils étaient tous limités en raison de la nature des technologies employées. Les revêtements par projection thermique ou dépôt de soudure pourraient être utilisés pour les applications directement visibles, mais pas pour les petites surfaces intérieures. La raffinerie s’est aperçue que les projections thermiques présentaient des défaillances de liaisons mécaniques et qu’avec le procédé par dépôt de soudure, se produisait une érosion des préférences de la matrice souple entre les particules dures. Quant aux revêtements par diffusion dure (boruration), ils sont très fins et risquent d’être perforés par des particules abrasives de grande taille.

En collaboration avec Kennametal, la raffinerie a fait appel à un revêtement par infiltration au carbure de tungstène brasé et à UltraFlex pour tapisser l’intérieur des roues fermées, inaccessible par tout autre moyen. L’entreprise a été particulièrement impressionnée par la vraie liaison métallurgique et la répartition à la fois dense et homogène des particules de carbure de tungstène sur toute la surface du revêtement, créant ainsi une excellente résistance à la corrosion et une excellente dureté dans les géométries complexes.

A l’issue de 13 mois de service, la pompe traitée n’a révélé aucune trace significative d’érosion interne. Cette technologie a été également appliquée aux fonds de colonnes de fractionnement des unités de craquage catalytique à lit fluidisé (FCCU) et aux rebouilleurs de débutaniseurs, sans trace jusqu’à présent de vibrations accrues ni de pertes de performances hydrauliques.

Vannes à service sévère

Les vannes actuelles contrôlent tous types d’écoulements, en particulier : des gaz minces, des produits chimiques hautement corrosifs, de la vapeur surchauffée, des boues abrasives, des gaz toxiques et des matériaux radioactifs. Les vannes ont à gérer des plages thermiques allant de la température négative à celle du métal en fusion, et des pressions allant du vide poussé à plusieurs milliers de kilogrammes au centimètre carré.

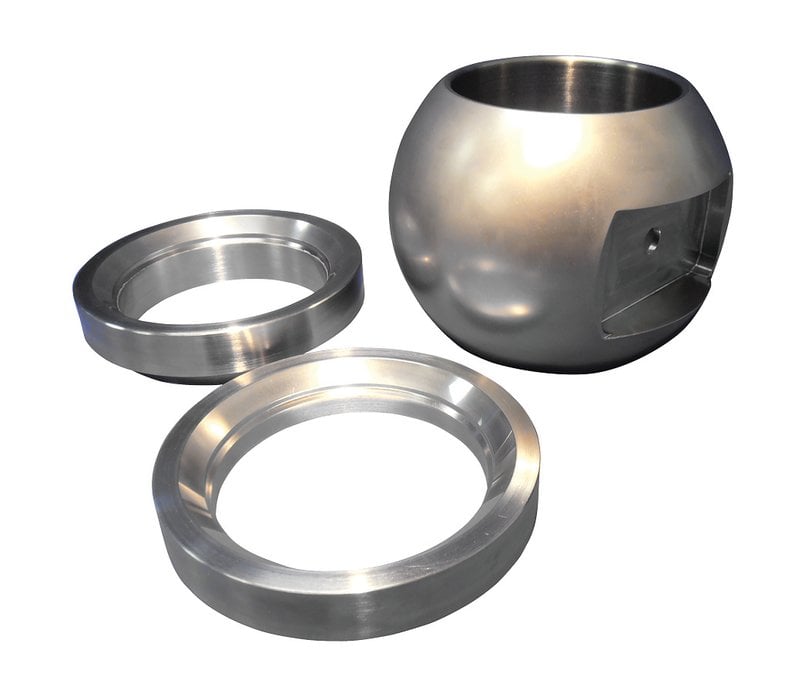

Les vannes à billes à siège métal utilisées en services sévères sont faites d’alliages exotiques et nécessitent un traitement de surface pour assurer une protection contre un mélange de corrosion et d’usure.

Les revêtements par projection thermique et dépôt de Stellite sont largement utilisés pour la protection des billes et des sièges. Mais comme les clients exigent une amélioration des performances pour augmenter la durée de vie des composants, de nouvelles solutions de matériaux sont nécessaires. Kennametal a développé des technologies de traitement de surface qui appliquent par fusion métallurgique des compositions de métaux sur les billes et les sièges, avec pour effet une exceptionnelle résistance à l’usure et à la corrosion dans les environnements où sont transportés des produits chimiques, souvent parallèlement à des températures très élevées et en présence de particules érosives. Avec la technologie UltraFlex, Kennametal choisit le matériau de revêtement le plus adapté, capable de résister à des conditions spécifiques, et propose aux clients des matériaux techniques dépassant les revêtements standards. Velan, fabricant majeur de vannes, a récemment adopté la technologie UltraFlex, qu’il met en œuvre sur les vannes à billes à siège métal destinées à un service sévère, résolvant ainsi les problèmes des clients dans l’industrie pétrochimique.

Des performances en environnements sévères

Maître d’œuvre de solutions extrêmement sûres et innovantes, Kennametal est synonyme de productivité, de fiabilité et de durée de vie prolongée dans les environnements les plus exigeants comme les secteurs pétrolier, gazier, chimique et la production d’énergie. Outre un portefeuille étendu de solutions d’usure appliquées, Kennametal met au service de ses clients son expertise en matière d’évaluation d’usure, de conception de solutions et d’ingénierie, de conception de substrats et d’ingénierie, et de post-rectification pour une meilleure précision dimensionnelle.