www.industrieweb.fr

20

'20

Written on Modified on

MICROMOTEURS SANS EUX LA LOGISTIQUE MONDIALE SERAIT PERDUE

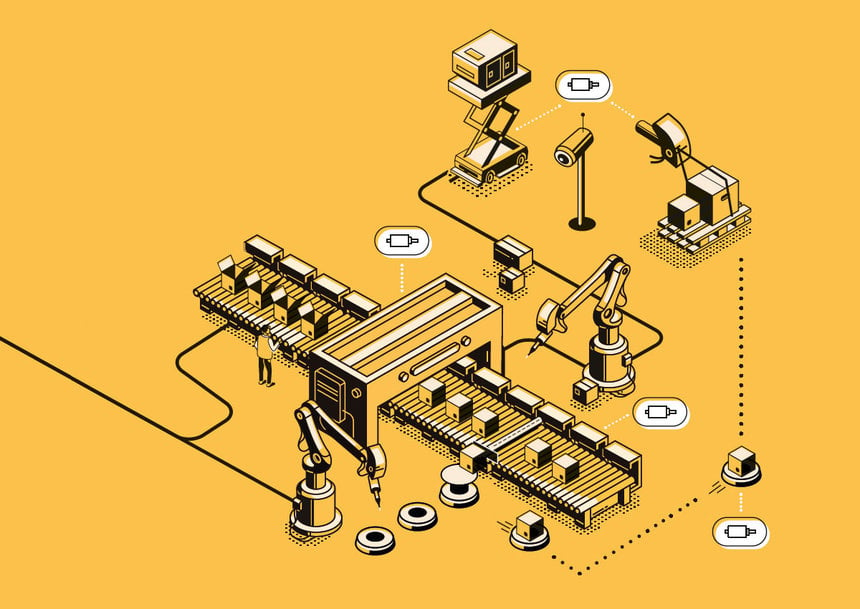

La logistique fait tourner notre monde. Les matières premières, les produits intermédiaires et les produits finis évoluent dans un cycle global de plus en plus complexe et rapide pour arriver au bon endroit au bon moment. Cela ne peut fonctionner correctement qu'en mettant en œuvre des processus hautement automatisés dans lesquels rouages, leviers, clapets et pinces, petits et grands, sont mis en mouvement – à l'aide de moteurs adéquats. Ces moteurs doivent souvent générer des forces considérables dans des espaces très exigus et surtout, ils doivent toujours fonctionner de manière fiable en régime continu. C'est pour cette raison que l'on rencontre fréquemment des entraînements de FAULHABER dans les applications exigeantes.

Bien que les deux termes semblent proches à l'oreille et soient étroitement liés, « logistique » n'a pas la même racine grecque que « logique », mais vient du jargon militaire français. Depuis la fin du Moyen-Âge, le « maréchal des logis » est chargé de fournir aux troupes en marche et au combat un lieu pour dormir et se reposer. L'éventail des tâches du maréchal des logis s'est élargi au fil du temps et a commencé à couvrir de nombreux autres domaines de la chaîne d'approvisionnement globale. Ainsi, le travail qui consistait au début simplement à fournir un logis s'est transformé en logistique militaire extrêmement complexe.

Les maréchaux des logis appartenaient à l'origine à la cavalerie. En effet, l'information a toujours été la clé de la logistique. Or, jusqu'au 19e siècle, on utilisait des chevaux pour la transporter le plus vite possible. De nos jours, les ondes électromagnétiques qui se propagent à travers l'éther et le long des câbles réalisent cette tâche un peu plus rapidement. Les plus gros volumes de données sont transmis par câbles à fibres optiques. Ils constituent l'armature du réseau logistique global : les câbles transmettent les informations nécessaires, de la commande en ligne à la livraison express à domicile, en passant par la production en flux tendu partagée dans les usines intelligentes, au moyen de signaux lumineux.

Toru Robot

Lorsque deux câbles à fibres optiques doivent être reliés entre eux, cela se fait fibre par fibre. Ce travail est extrêmement délicat car chaque fibre optique individuelle est aussi fine qu'un cheveu humain. Le noyau optique est encore plus fin, avec un diamètre de cinq microns seulement.

Lorsque de telles fibres optiques sont reliées, leurs extrémités doivent coïncider exactement afin que le signal puisse ensuite être transmis sans perturbation. Sur les sites de construction, l'alignement précis est assuré par des petites machines mobiles. Les extrémités individuelles des fibres sont d'abord coupées à la longueur voulue par une coupe précise à 90 degrés, l'isolation protectrice est retirée et les fibres sont ensuite insérées dans l'appareil. Celui-ci aligne les deux bouts automatiquement et avec précision en trois dimensions, de sorte que les extrémités lisses se rejoignent exactement, avant d'être soudées ensemble, puis à nouveau isolées. La connexion des fibres et la circulation sans entrave des signaux sont désormais garanties. L'alignement au nanomètre près est effectué à l'aide d'entraînements de positionnement de FAULHABER, par exemple des micromoteurs C.C. de la série 1524…SR avec réducteur et vis-mère, ainsi qu'un codeur haute résolution. Des entraînements fonctionnant avec des moteurs pas à pas haute précision sont également utilisés ici.

BXT Motors

Grâce à cette technologie, les fibres optiques peuvent transmettre les signaux pour une commande numérique sur de longues distances, sans erreurs et à la vitesse de la lumière. Les commandes peuvent être envoyées par un client final à une boutique en ligne ou par un site de production à un fournisseur. Dans les deux cas, toute une série de processus sont engagés. Finalement, les produits sont prélevés dans un entrepôt et préparés pour l'expédition.

Aujourd'hui, de plus en plus d'étapes de travail liées au stockage d'articles dans les entrepôts, ainsi qu'à leur prélèvement et à leur préparation pour l'envoi sont prises en charge par des transstockeurs automatiques, des systèmes de transport sans conducteur et des robots logistiques intelligents. Les machines contrôlées par ordinateur reçoivent un ordre de travail et se déplacent automatiquement vers le rayonnage cible afin d'y déposer ou d'y récupérer un article. Pour cela, elles sont équipées, en fonction du type de système de rayonnage, de colonnes de levage, de bras télescopiques ou de préhenseurs qui saisissent et déplacent les paquets ou les plateaux.

À bord de ces appareils automatiques, il y a généralement peu de place pour les moteurs qui assurent leur entraînement. Ces moteurs sont fréquemment installés directement dans les éléments de manutention, où, malgré leurs dimensions filigranes, ils doivent souvent soulever des charges considérables. La vitesse joue également un rôle important : dans les gigantesques entrepôts de vente en ligne, plusieurs milliers de commandes sont traitées chaque jour. Les différentes étapes doivent donc être exécutées rapidement.

Précision, puissance et vitesse

Un dispositif typique composé d'une colonne de levage et d'un préhenseur sur un robot contient, pour l'entraînement, des servomoteurs C.C. sans balais de la série BX4 avec contrôleur de mouvement et réducteur planétaire de FAULHABER. Lorsqu'elle est utilisée dans la colonne de levage par exemple, cette combinaison garantit un positionnement exact, un retrait précis et des processus fiables en régime continu avec des changements de charge constants. Les processus automatisés sont en partie surveillés par des systèmes de caméra. Là encore, des moteurs FAULHABER sont fréquemment utilisés pour entraîner les caméras mobiles de haute qualité.

Après le prélèvement, l'article est généralement déposé sur un convoyeur à bande ou à rouleaux. Le plus souvent, ces convoyeurs sont équipés d'aiguillages, de pales ou de pousseurs pour séparer les paquets ou éléments individuels et les guider vers la voie de traitement souhaitée. Dans les grands entrepôts où des milliers de paquets sont transportés par heure sur de tels systèmes de convoyage, la rapidité du tri automatique est un facteur clé. Les aiguillages doivent être mis dans la bonne position avec précision en une fraction de seconde. Des micromoteurs C.C. des séries 2237…CXR et 2342…CR, associés à un réducteur, sont fréquemment utilisés pour réaliser cette tâche.

Les opérations de transport sont souvent effectuées par des véhicules à guidage automatique (VGA). Ces véhicules sont équipés de composants embarqués qui aident à la manutention de la marchandise transportée : des leviers, des pinces et des goupilles mobiles assurent la fixation sûre des articles pendant leur transport. Tous ces éléments mobiles possèdent un entraînement.

Emballage économique

Les articles sont transportés jusqu'au poste d'emballage où ils sont placés dans un carton d'expédition. Cependant, dans les systèmes modernes, il serait plus juste d'écrire « où ils sont emballés dans un carton d'expédition sur mesure ». En effet, les postes d'emballage automatisés utilisent des capteurs pour détecter les dimensions de l'article à expédier et plient une boîte de la taille appropriée à partir d'une bande de carton. Cela permet non seulement d'économiser du matériau, mais aussi de réduire les coûts d'expédition, car les prestataires de services logistiques fixent leurs prix en fonction du volume et du poids. Le travail de pliage en lui-même est effectué par des leviers et pales de petite taille dans la machine d'emballage. Les servo-entraînements avec contrôleur de mouvement intégré de FAULHABER sont parfaitement adaptés au déplacement de ces éléments.

Si les paquets à transporter sont empilés sur des palettes, ils doivent être maintenus en place de manière sûre. Des sangles en plastique renforcé de fibre sont généralement utilisées à cette fin. Elles sont fixées au moyen de ce qu'on appelle des outils de cerclage. Ces outils tendent et soudent la sangle de sorte qu'elle soit bien serrée autour de la pile et la maintienne bien en place. Les paquets individuels peuvent également être stabilisés de cette manière. Comme les outils sont tenus à la main, le poids est un facteur particulièrement important : chaque gramme économisé aide à protéger la santé des employés. C'est pourquoi des moteurs aussi petits que possible sont nécessaires pour la mise en tension, comme le servomoteur C.C. sans balais 3274 …BP4 par exemple. Il pèse seulement 320 grammes, mais peut atteindre un couple de pointe supérieur à 1 Nm, ce qui garantit la fixation sûre des charges même les plus lourdes.

« Nos moteurs sont utilisés dans pratiquement tous les domaines de la chaîne logistique, indique Rolf Schmideder, Business Development Manager chez FAULHABER. Nos entraînements et les exigences typiques – puissance, vitesse et précision maximales avec un volume et un poids minimaux – sont en parfaite adéquation. Et les domaines d'application seront encore plus étendus à l'avenir, lorsque les drones et les robots seront aussi utilisés pour traiter les livraisons individuelles. »