www.industrieweb.fr

05

'20

Written on Modified on

Sous la surface

Contrôle non destructif de matériaux composites.

Les applications maritimes constituent un secteur dans lequel le besoin en matériaux composites ne cesse de se faire sentir. Parallèlement aux éléments de sol, aux parois latérales, aux revêtements de plafond ou aux portes, les matériaux composites peuvent aussi servir à la fabrication de toilettes et d'unités de séparation. De plus, les éléments porteurs tels que les sols, murs ou panneaux de toiture sont également réalisables et contribuent à des réductions de poids considérables. Un exemple classique de composite utilisé dans ce cas est le plastique à renfort fibre de carbone (PRFC). Il apporte une grande rigidité tout en restant très léger. Le plastique renforcé à la fibre de verre, matériau constitué de plastique et de fibres de verre, est également appelé fibre de verre. Il est économique, mais cependant de très bonne qualité.

Avec les matériaux légers de ce type, les différents composants ne sont pas dissous l'un dans l'autre, mais se juxtaposent quasiment. Par conséquent, des dommages résultant de la fabrication, comme des bulles, des porosités, des inclusions et des délaminages (décollement de couches), peuvent déjà exister. Même en cours de fonctionnement, c'est-à-dire pendant le trajet, la solidité du matériau peut être altérée par un impact, par exemple. Un choc contre un panneau composite peut occasionner des détériorations extérieures invisibles. À l'intérieur cependant, elles conduisent à une diminution de la résistance à la compression. Un contrôle régulier des matériaux n'est donc pas seulement judicieux, il est également essentiel en termes de sécurité. En principe, les fabricants de yachts utilisent la méthode à ultrasons ou de l'impact écho pour identifier les défauts. Cette méthode repose sur l'application d'ondes élastiques. Elle a été développée dans les années 1980 pour contrôler les éléments en béton armé ; elle est actuellement très répandue. Cette méthode exige cependant un contact avec les pièces et se révèle fastidieuse.

Application

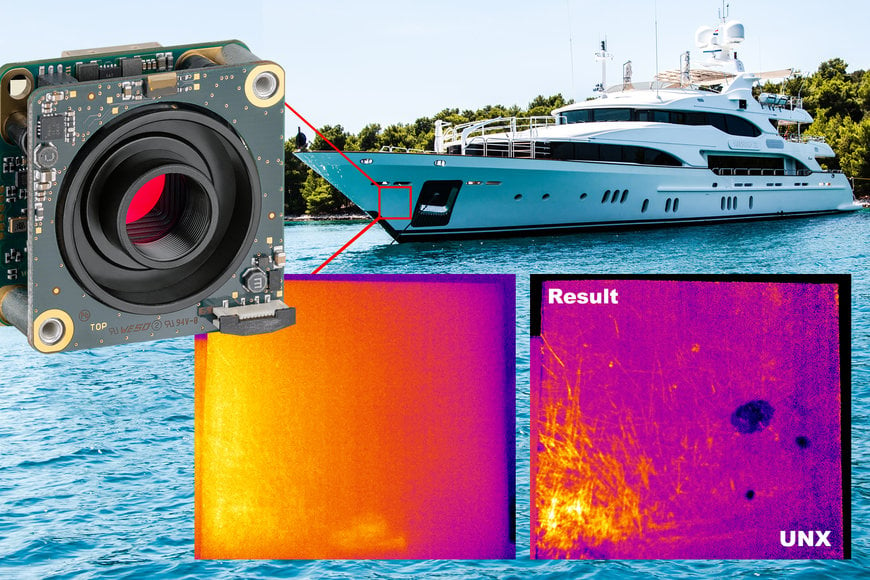

UNX Technologies Co., LTD. Taiwan offre une véritable alternative à cela. Le système d'inspection portable iX-600 permet de réaliser un contrôle sans contact et garantit ainsi un examen non destructif (NDI - Non-Destructive-Inspection) des composites. Le contrôle peut porter sur les décollements, les délaminages ou la porosité. Les propriétés du matériau sont ainsi analysées jusque dans les profondeurs des surfaces, ce qui permet de localiser les défauts à l'intérieur du matériau. Le système capture également les zones d'inspection volumineuses ou les structures courbes sans difficulté et sans avoir besoin de prélever un échantillon en amont. Avec les composites dotés d'une structure multicouches, le système iX-600 peut aussi être utilisé comme capteur à ultrasons à séquence manuelle comme décrit précédemment pour remplacer les informations ponctuelles par des informations de surface.

Système d'inspection portable iX-600

Spécificité : le défaut peut être localisé rapidement et précisément. En effet, en plus de l'image thermique à infrarouge permettant de déterminer la répartition générale de la température sur la surface de test, le système UNX reçoit en parallèle des informations visuelles de la caméra-industrielle intégrée et définit ainsi l'état exact du défaut du matériau. La combinaison de la caméra infrarouge avec la caméra sur carte avec autofocus d'IDS, associée à un ordinateur industriel intégré doté d'un écran tactile de 7 pouces ainsi qu'aux logiciels correspondants, est déterminante. L'instrument breveté à Taiwan est mobile et ne nécessite aucun autre ordinateur externe.

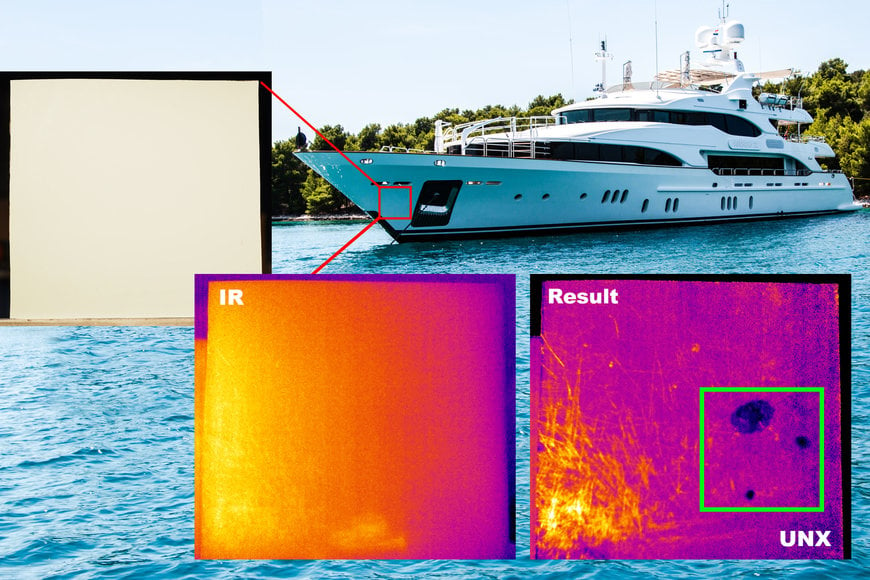

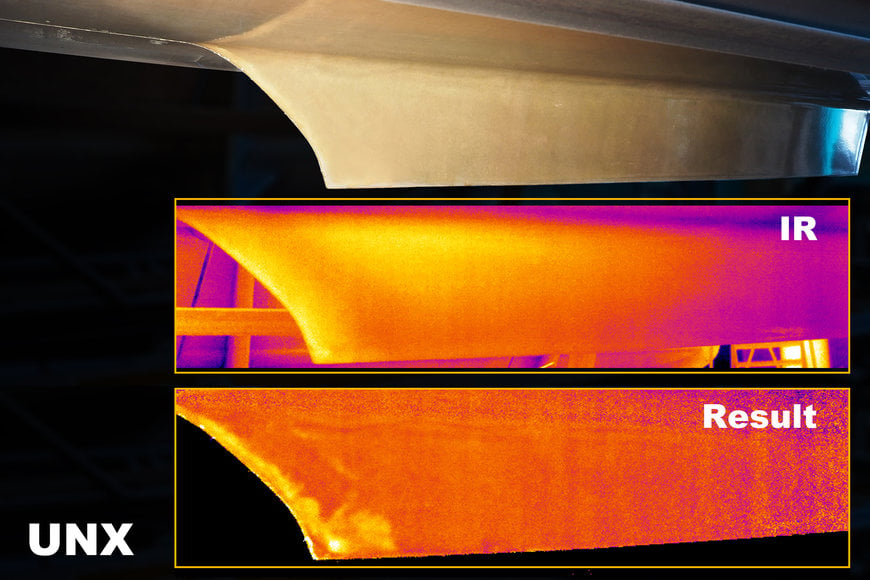

Exemple de capture

En prenant l'exemple du revêtement d'un yacht, il est facile d'expliquer la méthode. Pendant le contrôle, la caméra sur carte enregistre, en parallèle avec la caméra infrarouge, l'image actuelle de l'endroit à examiner. À l'aide de la technologie de traitement d'image, le système peut identifier rapidement les zones défectueuses en analysant et en comparant les données graphiques, puis afficher leur position relative. Tous les résultats de mesure sont représentés clairement sur l'image et documentés. Le défaut de délaminage (cadre vert sur l'image) peut ensuite être aisément localisé pour réparation.

Contrôle du revêtement d'un yacht

Résultat de l'évaluation du système iX-600

Caméra-industrielle avec autofocus

Pour le système mobile, UNX Technologies recherchait une caméra compacte, qui permettait en outre de permuter rapidement entre les différents plans de netteté. « L'iX-600 est un appareil portable. Il doit donc être petit et léger. Cela vaut naturellement pour ses composants. En raison des différentes distances de travail, la caméra intégrée doit également disposer d'une fonction autofocus commandée par ordinateur », explique Yu-An Lai de la société UNX Technologies.

La caméra sur carte uEye LE AF USB 3.1 Gen 1 d'IDS remplit tous ces critères. Elle convient à l'utilisation et la commande d'objectifs à lentilles liquides et offre une fonction autofocus pratique. Elle permet ainsi des prises de vue à la mise au point optimale à des distances d'objet variables. L’automatisme repose sur une commande « active » des lentilles liquides et peut être déclenché facilement par logiciel. Selon le cas d’utilisation, l’autofocus peut être configuré individuellement pour obtenir des images parfaitement nettes en un clin d’œil. Concrètement, la société UNX a opté pour le modèle UI-3881LE AF avec monture d'objectif S. La caméra est dotée du capteur CMOS à obturateur roulant (Rolling Shutter) IMX178 1/1,8 po de la gamme STARVIS de Sony et offre une résolution de 6,41 MP (3088 x 2076 px) à une fréquence d’image pouvant atteindre 58 images/s. Outre sa résolution élevée, le capteur se démarque par sa vitesse et sa sensibilité, qui permettent d'obtenir d'excellentes images, y compris dans des conditions d'éclairage faibles ou variables.

La caméra UI-3881LE AF possède un connecteur USB Type-C anti-torsion ainsi qu'une alimentation USB Power Delivery ; elle s'intègre aisément dans des systèmes encastrés. Du fait de sa conception compacte, l'encombrement de la caméra sur carte (36 x 36 x 20 mm) est limité. Elle convient parfaitement aux applications en vision industrielle classiques et aux tâches des domaines de la microscopie, de la technologie médicale, de la métrologie et de la surveillance du trafic. De plus, elle est prédestinée à l'intégration dans de petits appareils industriels, comme l'iX-600 de la société UNX Technologies.

Pour intégrer la caméra, la société taïwanaise utilise le kit de développement logiciel IDS. IDS Software Suite est un ensemble logiciel gratuit identique pour toutes les caméras-industrielles uEye (désignation de modèle « UI »), qui permet une exploitation mixte sans problème de caméras USB 2.0, USB 3.0 et GigE uEye. Outre les pilotes de caméra, il comprend des exemples de programme dans différents langages de programmation comme .NET. « Cela réduit considérablement notre temps de développement », déclare Yu-An Lai.

Perspective

Le système d'inspection iX-600 se concentre sur le marché des contrôles sans contact et donc non destructifs des pièces composites. Un marché à fort potentiel. En effet, les domaines d’application des composites sont souvent sensibles. Peu importe qu'il s'agisse, comme ici, d'applications maritimes, de l'aéronautique, de la technologie médicale ou de la construction de matériel sportif, la résistance des matériaux mis en œuvre est essentielle et rend les contrôles réguliers incontournables.

UNX Technologies envisage également des applications pour lesquelles, à l'avenir, des caméras-industrielles de plus haute résolution ou une monture d'objectif C seraient nécessaires. Pour cela, la société a déjà en ligne de mire la « petite sœur », la caméra UI-359xLE AF. Tout comme le modèle utilisé dans le système iX-600, l'UI-3881LE AF, elle offre la possibilité de faire aisément la mise au point des objectifs à lentilles liquides via la caméra au moyen d'un logiciel. Côté capteur, elle est munie d'un capteur couleur CMOS à obturateur roulant 1/2 po de la société ON Semiconductor, qui délivre une résolution extrêmement élevée de 18,10 MP (4912 x 3684, 20,0 images/s), 4K cinéma (4096 x 2304, 38 images/s) et Ultra HD (3840 x 2160, 40 images/s).

Avec ces variantes, les caméras-industrielles compactes et performantes ouvre d'innombrables possibilités. Dans les solutions mobiles comme le système iX-600, elles facilitent le quotidien de l'utilisateur à tous points de vue et renforcent simultanément la sécurité. Car quiconque dispose de la « vision » sait ce qu'il se passe sous la surface.