www.industrieweb.fr

16

'21

Written on Modified on

Du bon bois

Contrôle entièrement automatique du corps en bois.

Application

Les bois des brosses, qui sont fraisés de manière entièrement automatique à une cadence de 1500 pièces par heure, sont retirés de la fraiseuse par une chaîne à circulation intermittente avec des réceptacles en forme de carquois et poussés sur une bande transporteuse longitudinale. Un système multi-caméras est installé sur la bande transporteuse. Il vérifie le bois des brosses manuelles sur 2 à 6 rangs pour détecter les défauts tels que les fissures, les éclats et les divergences de taille. « La tâche de contrôle est particulièrement exigeante, car le hêtre pourpre non traité présente de grandes différences de couleur et de grain. Par exemple, les fissures ne peuvent pas toujours être clairement distinguées dans les grains foncés », explique Daniel Simon, fondé de pouvoir chez SIMON IBV. Mais le choix de cette essence de bois est fondé : d'une part, le hêtre pourpre est recommandé pour la fabrication de brosses manuelles en raison de ses excellentes propriétés, telles qu'un degré de dureté particulier. D'autre part, la durabilité joue un rôle majeur. La société Lessmann est en mesure de s'approvisionner en bois dans les environs, soutenant ainsi la sylviculture régionale tout en évitant les transports.

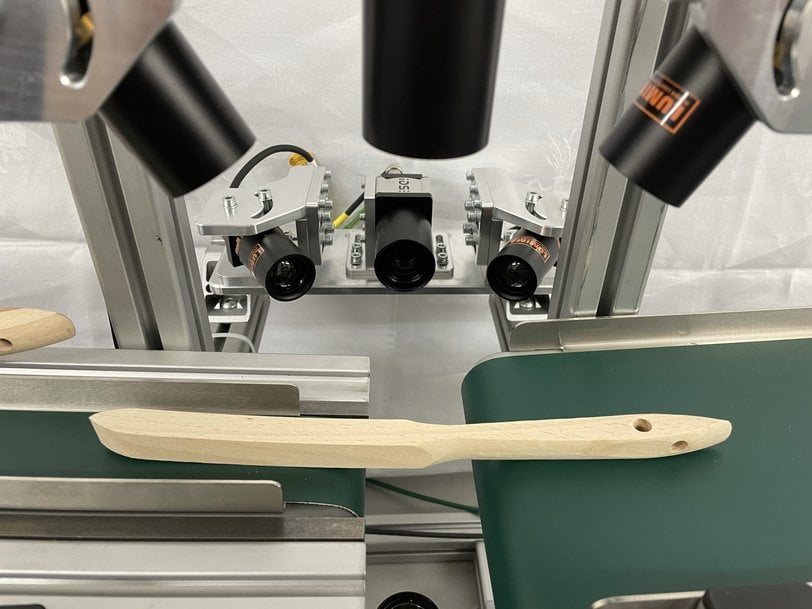

Système multi-caméras pour le contrôle de la qualité des corps en bois

Lorsque le bois passe sur une bande transporteuse pendant la production, un total de quatre caméras GigE uEye FA IDS sont déclenchées par un encodeur incrémental. Le capteur réagit à la position de la bande, de sorte que tout changement de position du corps de la brosse est détecté par le mouvement de la bande. L'acquisition des images est décalée de 2,5 mm pour chaque caméra, ainsi chaque caméra prend une nouvelle image tous les 10 mm. Les images capturées sont rejetées jusqu'à ce que la première caméra détecte la présence d'un corps en bois dans son champ de vision. À partir de ce moment, les trois autres caméras sont activées ; elles peuvent enregistrer jusqu'à 35 images chacune. Le nombre d'images est limité par la caméra 1, car elle émet dès qu'aucun corps de brosse n'est visible.

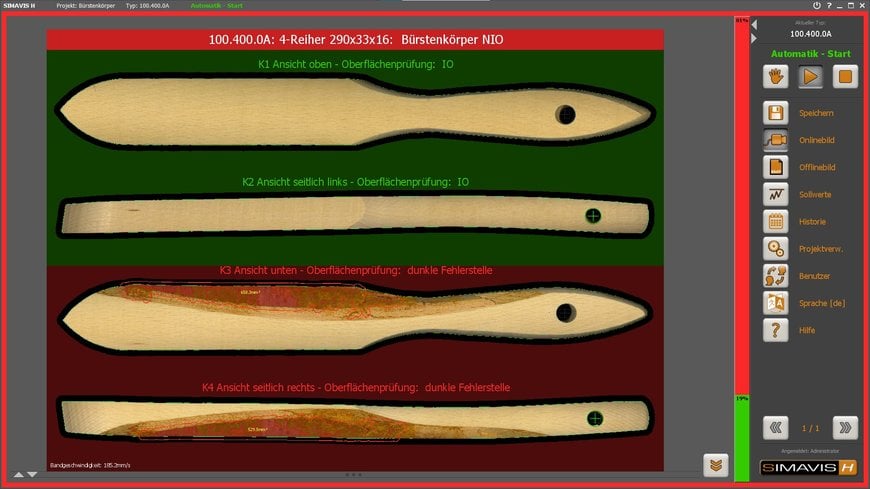

Les images capturées par les caméras IDS sont prétraitées et combinées parallèlement à l'acquisition des images. Ainsi, pendant le temps de l'évaluation, l'acquisition de l'image ainsi que le prétraitement de la brosse suivante peuvent déjà avoir lieu. Les images individuelles de la même situation prises par les quatre caméras décalées sont recadrées, mises à l'échelle et fusionnées en une seule image globale à l'aide du logiciel. Les corps de brosse sont évalués pour chaque caméra selon des critères pondérés différemment. La pondération est réalisée via la séquence de test des critères d'évaluation. Dans un premier temps, les facteurs géométriques bruts tels que la longueur, la largeur, la hauteur, la symétrie et les écarts de forme sont évalués. Les caméras à haute sensibilité capturent ainsi les images sans flou de mouvement et nous garantissent une traçabilité complète.

La position et le chevauchement des trous du corps de la brosse sont vérifiés : les dimensions extérieures du corps de la brosse se situent-elles dans la tolérance ? Le corps de la brosse est-il asymétrique ou déformé ? Les trous ont-ils le bon diamètre et sont-ils au bon endroit ? Cette étape est suivie de l'inspection de la surface, pas à pas.

Résultat du test de forme

Cette étape est suivie de l'inspection de la surface, pas à pas :

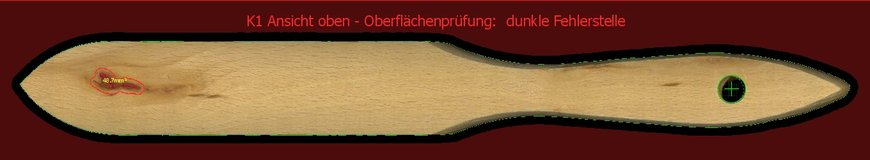

Les zones sombres ou colorées sont-elles autorisées ?

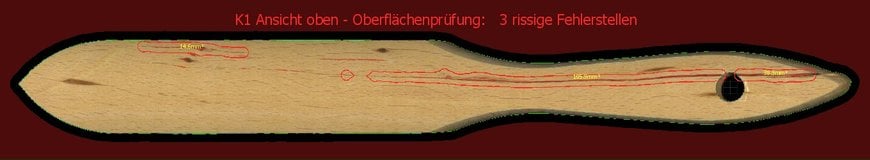

Existe-t-il des aspérités ou des fissures ?

« Tout d'abord, les zones sombres sont segmentées et évaluées en fonction des spécifications du point de consigne », explique Matthias Eimer, intégrateur système chez Simon IBV. « Ensuite, les décolorations déviantes sont recherchées, distinguées et évaluées selon les spécifications du point de consigne. » Même les tolérances pour les aspérités peuvent être définies dans les points de consigne et sont ensuite évaluées. Ce n'est qu'au cours de la dernière étape de l'évaluation de l'image individuelle que les caméras recherchent les fissures. Enfin, le résultat global est formé à partir des différentes évaluations des vues et fusionné. Au total, le système vérifie 32 points de consigne, dont 27 uniquement pour le respect de spécifications de tolérance définies précisément.

Les zones sombres sont segmentées et évaluées en fonction des spécifications de point de consigne.

Les caméras uEye utilisées, issues de la famille FA, sont particulièrement robustes et donc prédestinées à un usage dans un environnement aussi difficile que l'usine de brosses. Le boîtier de caméra, les tubes d’objectifs et les connecteurs vissables répondent aux exigences de la classe de protection IP65/67. Ils sont également parfaitement adaptés au fonctionnement multi-caméras requis ici grâce à la mémoire d'images intégrée, qui dissocie l'enregistrement de l'image de sa transmission et permet de mettre les images en mémoire tampon avant la transmission dans cette application. Les caméras industrielles GV-5280FA avec firmware GigE Vision sont équipées du capteur CMOS à obturateur global 2/3" IMX264 de Sony, qui offre également une excellente qualité d'image, une grande sensibilité à la lumière et une plage dynamique exceptionnellement élevée. Les quatre caméras CMOS utilisées fournissent des images de 5 MP presque sans bruit et à fort contraste. Avec ces caractéristiques précises, le modèle de caméra était parfait pour des tests de brosses exigeants. Daniel Simon résume ainsi les critères de sélection : « La résolution de l'appareil correspond, le capteur Sony est très bon et la classe de protection convient. »

Les caméras IDS sont toujours faciles à intégrer, conformément à la devise de l'entreprise « It's so easy ». Et Daniel Simon le sait grâce à ses nombreuses années de coopération avec IDS. Au cœur de la solution se trouve le logiciel propriétaire du fournisseur.

Logiciel

SIMAVIS® H est un logiciel de traitement d'images avec lequel des solutions complètes peuvent être rapidement compilées. Ce logiciel de vision industrielle est basé sur ProVision® (ancien développement de SIEMENS) et HALCON, un logiciel standard complet pour le traitement d'image industriel avec un environnement de développement intégré. Cela permet une adaptation individuelle aux exigences du contrôle des corps de brosses en bois : « Nous avons programmé manuellement le contrôle des défauts, car ici, nous avons beaucoup d'expérience dans le domaine des surfaces en bois. Les seuils de tolérance peuvent être définis par les nombreux points de consigne en fonction de la caractéristique », souligne Daniel Simon. SIMAVIS® H offre une interface utilisateur intuitive pour le personnel d'exploitation du système fini, comprenant un mode manuel et automatique avec gestion des types, un menu de points de consigne, un concept d'autorisation, un changement de langue, un module de statistiques et bien plus encore.

Chaque conteneur photographié sur 4 côtés est affiché en temps réel sur le moniteur.

Perspectives

« La proportion de corps en bois défectueux classés comme bons est passée d'environ 2 % à moins de 1 % », explique le directeur général Jürgen Lessmann. Le garnissage ultérieur des corps de brosses avec du fil est déjà entièrement automatique, et l'emballage des brosses manuelles finies pourra être effectué à l'avenir à l'aide de la robotique. Grâce au contrôle amélioré des corps en bois, le contrôle manuel de la qualité de la brosse finie, auparavant nécessaire, peut être supprimé. Avant l'emballage, qui est effectué par un robot SCARA, seule une brève inspection visuelle est nécessaire. Cela soulage le personnel de la machine et augmente la productivité. Dans cette application exemplaire, l'utilisation de l'intelligence artificielle offre également d'autres possibilités pour l'avenir. « L'IA améliorera probablement encore le résultat du contrôle, ce qui permettra d'automatiser davantage la production, puisque les opérations d'inspection manuelle pourront être éliminées », prédit Jürgen Lessmann.

Et pas seulement pour les brosses faites de bon bois : le système d'inspection multi-caméras peut être adapté à d'innombrables produits et matériaux.

www.ids-imaging.fr