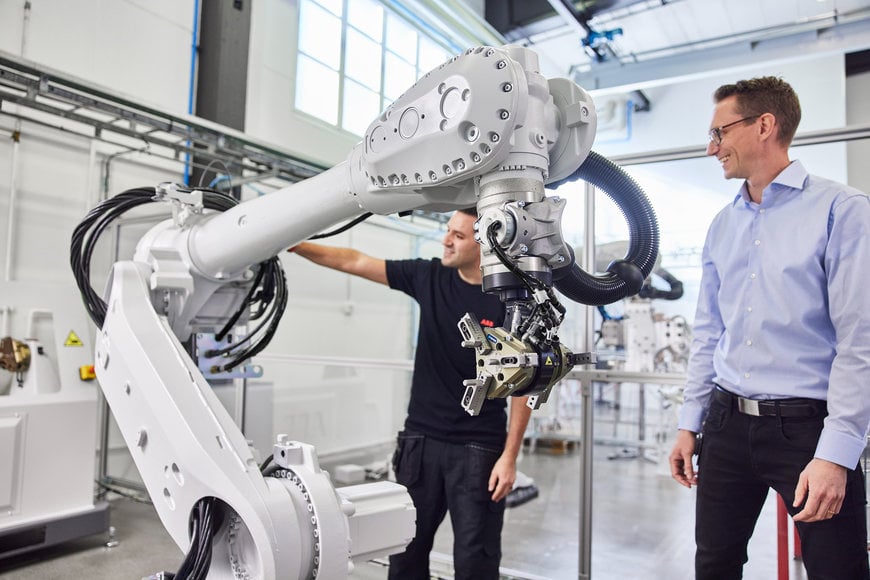

IRB 5710 & IRB 5720 : nouveaux robots ABB à forte capacité augmentant la vitesse et la flexibilité de manutention dans la production de batteries de véhicules électriques

ABB ajoute deux nouvelles familles de robots à sa gamme de robots à forte charge destinés aux applications de production complexes.

- Les robots IRB 5710 et IRB 5720 assurent aux constructeurs de véhicules électriques d’accroitre la vitesse et la flexibilité des opérations de manutention de pièces.

- La vitesse et la précision étant optimisées, leur conception robuste participe à l’amélioration de la productivité et des performances grâce à un taux de disponibilité supérieur.

- Disponibles en 8 versions, avec des charges utiles allant de 70 kg à 180 kg, ils sont particulièrement adaptés aux activités de fonderie, de forgeage, de caoutchouc, de plastique et de métallurgie.

Offrant une vitesse, une précision et une flexibilité accrues, ainsi qu’une conception plus robuste comprenant un câblage intégré, les robots IRB 5710 et 5720 d’ABB améliorent de la productivité et de meilleures performances ainsi qu’une disponibilité plus importante particulièrement nécessaires pour des applications telles que la construction de véhicules électriques, la fonderie, le forgeage, le caoutchouc, le plastique et la métallurgie.

Disponibles en huit versions, les robots IRB 5710 et IRB 5720 vont d’une charge utile de 70 kg à 180 kg avec des portées de 2,3 à 3 mètres. Ces deux familles de robots s’adaptent idéalement à un large éventail de tâches de production comme la manutention, l’approvisionnement des machines, l’assemblage, et les opérations spécifiques à la fabrication de véhicules électriques telles que la préhension et la dépose de modules de batteries, l’assemblage de haute précision et la manipulation de pièces. Les avantages qu’offrent ces robots les rendent utiles dans les applications de moulage plastique, de fonderie de métaux, de nettoyage et de pulvérisation.

« Ces nouveaux robots accélèrent l’expansion continue d’ABB sur le marché à croissance rapide des véhicules électriques, répondant à la demande des clients voulant des robots robustes associant vitesse, précision de trajectoire et dextérité nécessaires à l’exécution de tâches complexes d’assemblage de batteries de véhicules électriques », déclare Joerg Reger, Directeur Général de la branche d’activité automobile d’ABB Robotics.

« La transition des véhicules à moteur à combustion interne aux véhicules électriques, notamment, entraîne une forte demande de lignes de production rapides et modulables. Les conceptions des VE peuvent souvent être très complexes. Les composants tels que les batteries et les modules semi-conducteurs peuvent être très lourds ou extrêmement fragiles. Ces contraintes imposent des solutions d’une précision et d’une répétabilité optimales afin d’éviter des erreurs de production », ajoute M. Reger.

Les deux gammes de robots sont alimentées par la nouvelle baie de contrôle OmniCoreTM V250XT d’ABB, le dernier né de la famille des baies de contrôles OmniCore™. Doté de la technologie de contrôle de mouvements TrueMove et QuickMove d’ABB, OmniCore™ V250XT garantit aux robots IRB 5710 et IRB 5720 d’être d’une rapidité inégalée, d’augmenter la vitesse et la capacité de production, tout en réduisant les temps de production. Grâce à leur excellente répétabilité de position (0,04-0,05 mm), répétabilité de trajectoire (0,1-0,14 mm) et précision de trajectoire (1-1,2 mm), les robots IRB 5710 et IRB 5720 sont plus précis que d’autres robots de leur catégorie, ce qui leur offre les plus hauts niveaux de qualité de fabrication.

Une protection supplémentaire contre les dommages et l’usure des câbles est assurée par le LeanID Integrated DressPack d’ABB, c’est-à-dire l’inclusion des câbles à l’intérieur du bras supérieur du robot et le long du poignet plutôt que de le laisser à l’extérieur. Le balancement des câbles est ainsi évité. Ils sont aussi protégés de la chaleur et des collisions qui restent des causes fréquentes de problèmes de maintenance sur les robots. Ceci réduit également les coûts d’interruption et de maintenance et prolonge la durée de vie des robots de plusieurs années. LeanID facilite également la programmation et la simulation des mouvements potentiels des câbles grâce au logiciel de programmation hors ligne RobotStudio® d’ABB.

Les deux gammes de robots peuvent être installées de plusieurs façons, notamment au sol, incliné, inversé et en demi-étagère, pour une flexibilité maximale de la ligne de production.

D’autres applications sur les processus tels que le soudage, le découpage ou la distribution seront disponibles en 2023.

Pour plus d’informations : https://new.abb.com/products/robotics/industrial-robots/irb-5710

Voir la vidéo : https://youtu.be/rDApFpLFWJk

www.abb.com