www.industrieweb.fr

02

'22

Written on Modified on

Découpe chimique : Fabrication économique des plaques bipolaires pour électrolyseurs PEM et SOEC

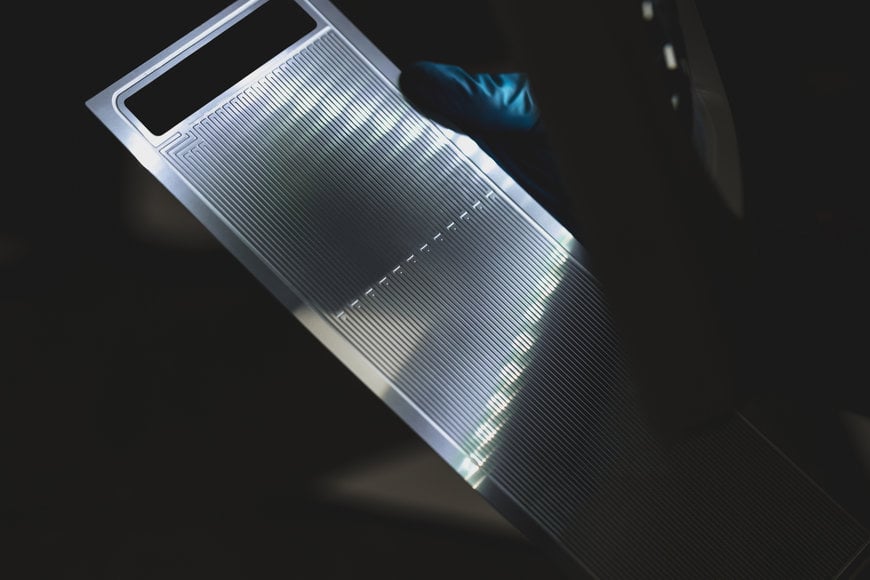

Karl Hollis, directeur d’ingénierie chez Precision Micro, examine comment la technologie de la découpe chimique pourrait accélérer et rendre plus économiques les processus actuels de conception et de fabrication des plaques bipolaires. Ces composants sont incorporés dans les électrolyseurs pour produire et emmagasiner l’hydrogène vert.

Qu’est-ce qu’un électrolyseur ?

Un électrolyseur utilise l’énergie électrique provenant de sources éoliennes, solaires ou hydroélectriques pour décomposer l'eau en hydrogène et en oxygène par électrolyse. L’hydrogène vert produit peut tout alimenter, depuis les bus et les voitures aux groupes électrogènes, systèmes de chauffage et machines.

De nombreux systèmes d’électrolyseur modernes à basse température sont construits avec des modules (« piles ») basés sur la technologie de l'électrolyse à membrane échangeuse de protons (PEM) ou à oxyde solide (SOEC). Un composant critique de la pile est la plaque bipolaire qui remplit plusieurs fonctions importantes.

Fabriquées avec précision, les piles bipolaires comportent souvent des canaux complexes qui répartissent uniformément l’eau dans la pile de l’électrolyseur. Leur fonction essentielle est de refroidir l’électrolyseur, en fournissant des gaz réactifs du côté anodique, et en évacuant l’hydrogène et les gaz produits pendant la réaction.

Les plaques bipolaires constituent l’un des composants les plus importants de l’électrolyseur, mais ce sont aussi les composants les plus chers. La découpe chimique offre une solution de fabrication alternative rentable aux ingénieurs en conception mécanique cherchant à réduire ces coûts.

Repenser la production des plaques bipolaires d’électrolyseur

Pour les électrolyseurs, des plaques bipolaires en carbone ou en composites de carbone sont traditionnellement utilisées en raison de leur résistance chimique. Bien que les composites carbone-carbone et les composites carbone-polymère présentent des propriétés intéressantes, ils ont une faible résistance mécanique et une faible conductivité électrique, sans parler des coûts d’usinage élevés.

Il est généralement préconisé d’utiliser des métaux pour les plaques bipolaires en raison de leur faible coût, de leur faible résistance et de leurs bonnes propriétés mécaniques. Mais il faut que ceux-ci résistent aux conditions de fonctionnement requises dans la production de l’hydrogène.

L’un des moyens les plus simples pour les ingénieurs d'augmenter la marge sur les électrolyseurs consiste à revoir les processus de fabrication des composants qu'ils contiennent, et c'est le cas de la plaque bipolaire.

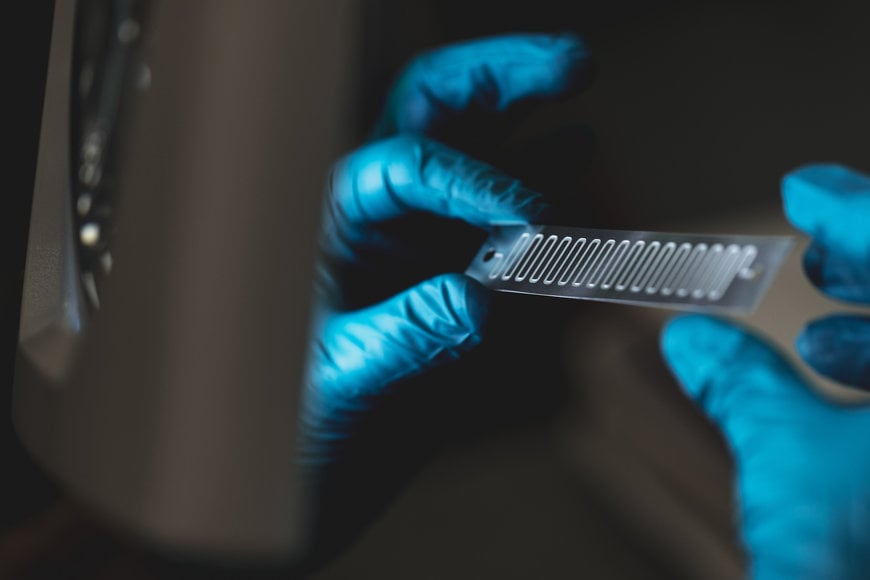

La découpe chimique est probablement le plus polyvalent de tous les processus d’usinage des feuilles de métal. De nature soustractive, elle permet de découper pratiquement tous les métaux et à ce titre, les métaux spéciaux résistant à la corrosion comme le titane peuvent être usinés de manière plus rentable qu’avec les processus concurrents.

Qu’est-ce que la découpe chimique ?

Solution alternative à l’emboutissage et à la découpe laser traditionnels, la découpe chimique est un processus soustractif d’usinage des tôles qui fait appel à des agents d’attaque chimiques pour créer des composants complexes et d’une extrême précision à partir de la quasi-totalité des métaux.

La complexité géométrique et les tolérances qu’il est possible d’obtenir avec la découpe chimique en font non seulement un processus de fabrication attractif, mais, dans certains cas, il s’agit de la seule technologie convenant à la fabrication de composants métalliques critiques et essentiels pour la sécurité.

Développer la fabrication des plaques bipolaires d’électrolyseur

La gravure chimique offre aux fabricants des avantages importants dans la fabrication de composants fluidiques complexes tels que les plaques bipolaires, minimisant le manque d’efficacité, tout en maintenant la précision et en réduisant les délais de commercialisation.

La production des outils requis pour l’emboutissage et l’hydroformage peut être lente et peu économique, et dans certains cas, peut prendre plusieurs mois, ce qui augmente les délais de développement. En plus de prolonger les délais d’un projet, selon les méthodes traditionnelles, le prototypage des configurations complexes des canaux peut atteindre des dizaines, voire des centaines de milliers d’euros.

La différence essentielle entre les processus d’usinage traditionnel et la découpe chimique tient au fait que la découpe chimique n’exige aucun outillage de presse, mais utilise un outillage numérique peu coûteux pour les produire et les adapter ce qui donne aux ingénieurs la souplesse requise pour optimiser les conceptions à un coût minimal. En général, il est possible de créer rapidement et facilement les prototypes par gravure chimique pour des centaines, plutôt que des milliers d’euros. Il est également possible de réduire encore les coûts en augmentant la densité des caractéristiques des canaux et en fabriquant des plaques bipolaires plus minces.

Complexité et précision des canaux

La géométrie et la conception des canaux de flux d’une plaque bipolaire ont des conséquences importantes sur sa performance.

Par exemple, la complexité ou la profondeur des canaux est limitée par les techniques d’emboutissage et d’hydroformage très courantes dans l’industrie. Les plaques bipolaires hydroformées ont tendance à se rompre en raison de l’amincissement des tôles pendant le processus de formage. Par contre, les conceptions plus complexes peuvent être plus difficiles.

En plus de présenter des difficultés de conception, l’emboutissage peut aussi être difficile à reproduire avec précision en raison des plissements, de la rugosité de la surface et du rebond du matériau. Les canaux d’écoulement plus petits et plus complexes exigent des presses d’emboutissage à fort tonnage, ce qui entraîne une augmentation importante des coûts en capital machines et de la durée du cycle.

En revanche, la gravure chimique permet de produire des pièces d’une complexité pratiquement illimitée et surtout, sans bavure ni contrainte, avec une planéité totale et une constance extrême, ce qui est particulièrement important pour les plaques bipolaires où des imperfections risquent de compromettre la cohésion de l’empilement. Contrairement à l’usinage, à l’hydroformage et à l’emboutissage par machines CNC, la gravure chimique n’exerce aucune contrainte mécanique ou thermique susceptible d’affecter les propriétés des métaux. Elle atteint une précision des canaux à ± 0,020 mm près.

Contrairement aux processus traditionnels, notre processus de découpe chimique élimine simultanément le métal. Il est donc possible de découper des canaux ou des champs d’écoulement complexes des deux côtés de la plaque. Cette polyvalence permet aux dessinateurs de varier la taille et la forme des canaux et d’intégrer des sections d’en-tête, des collecteurs et des orifices sans coût supplémentaire.

Découpe chimique : une solution alternative rentable pour la fabrication des électrolyseurs

Il y a des centaines d’exposés de chercheurs qui explorent l’efficacité, la qualité et les limitations financières de la production de plaques bipolaires, mais ils considèrent rarement la découpe chimique comme un processus rentable. Si l’industrie veut répondre à la demande croissante en production d'hydrogène, elle va devoir sortir des sentiers battus et des processus d'usinage coûteux, en particulier lors du prototypage.

La découpe chimique permet aux ingénieurs-concepteurs de produire des plaques bipolaires dans des délais mesurés en jours, et non en mois, tout en offrant la flexibilité nécessaire pour créer des plaques bipolaires haute performance complexes.