www.industrieweb.fr

18

'23

Written on Modified on

La technologie 3D-MID permet de développer des solutions moins invasives pour ausculter les patients

À quoi ressemblerait notre monde en 1D ou en 2D ? Notre vision s'effectuant naturellement en 3D, il nous est impossible de l'imaginer autrement. Ces dernières années, la 3D est de plus en plus présente dans l'univers des nouvelles technologies. Comment les concepteurs et les ingénieurs qui développent des technologies médicales mettent à profit la liberté de conception que leurs offre la 3D ?.

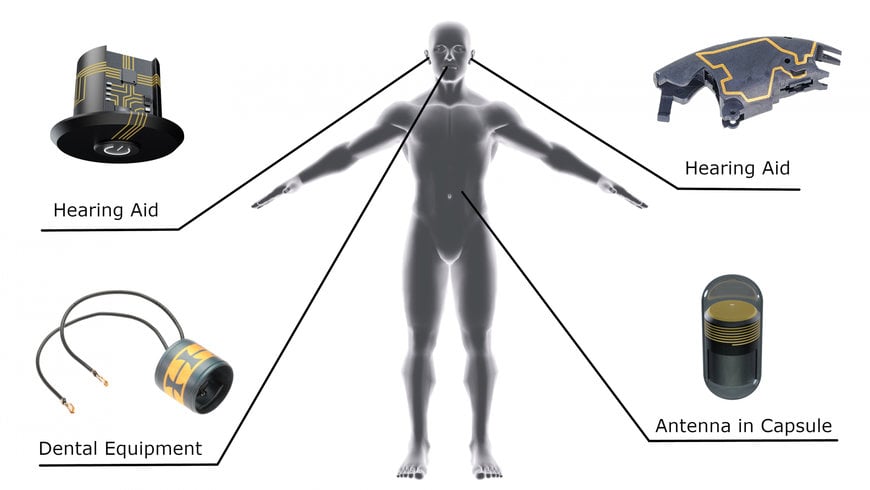

L'intégration de fonctions et le routage 3D des circuits imprimés permettent d'optimiser l'encombrement de l'électronique embarquée aux appareils auditifs.

Le terme "mécatronique" qui associe les mots "mécanique" et "électronique" a été inventé en 1969 par la société japonaise Yaskawa. Depuis lors, les technologies ont constamment évolué, notamment dans le domaine des systèmes d'entraînement et des solutions de communication sans fil. Ceci a considérablement étendu le champ d'utilisation de la mécatronique.

Aujourd'hui, la mécatronique joue un rôle majeur dans le domaine de la conception de dispositifs médicaux. L'intégration en 3D de solutions mécatroniques (plastronique) dans les appareils a permis de réaliser de significatives avancées technologiques. Il s'agit d'un procédé qui permet l'intégration d'une haute densité de composants électroniques dans un espace aussi restreint que possible. En matière de miniaturisation, HARTING est le partenaire idéal pour régler les problèmes d’intégration en 3D des solutions mécatroniques (3D-MID). L'entreprise est basée à Bienne dans le berceau de l'innovante industrie horlogère suisse, qui est également une région en plein essor pour le développement de technologies médicales. Ce lieu a été choisi à dessein car les habitants de cette région ont grandi génération après génération dans l'univers de la micromécanique.

Les procédés plastronique ou 3D-Circuits présentent un significatif potentiel de transformation de l'industrie médicale telle que nous la connaissons. Au fur et à mesure que les appareils médicaux comme les prothèses auditives ou les instruments dentaires se miniaturisent, la fabrication des composants les plus importants (traditionnellement les circuits imprimés équipés et câblés) exige toujours plus de finesse et précision.

La miniaturisation poussée est facilitée par les techniques de conception de circuits en 3D qui rendent possible une fantastique intégration de l'électronique et de la mécanique.

Cet article réuni tout ce que vous devez savoir sur la technologie d'intégration en 3D de solutions mécatroniques (3D-MID), ses nombreux avantages et ses applications dans le domaine de la conception des appareils médicaux.

Tout savoir sur la technologie 3D-MID

La technologie de conception de circuits en 3D (plastronique) de HARTING permet de combiner des fonctions mécaniques et électroniques dans un seul et même composant afin de l’adapter aux espaces les plus restreints.

Le circuit électronique peut être intégré dans l'appareil lui-même qui gagne ainsi en compacité et en densité sur le plan fonctionnel. L'utilisation de cartes de circuits imprimés moulées par injection permet de réduire considérablement le nombre d'étapes du processus de fabrication, les temps d'assemblage et la quantité de pièces mises en œuvre.

La technologie 3D-MID est devenue incontournable dans de nombreuses industries, en particulier dans le domaine de la fabrication d'appareils médicaux, dont elle favorise la miniaturisation.

Comment fonctionne la technologie plastronique ?

Grâce à la technologie 3D-Circuits, les concepteurs d'appareils peuvent aller au-delà des limites des procédés de fabrication traditionnelle puisque les fonctions électriques et mécaniques peuvent être intégrées dans un seul et même composant 3D.

Ces composants sont fabriqués par moulage par injection à partir de plastiques très malléables. Ce procédé permet de créer n'importe quel objet avec le niveau de précision requis par l'application finale.

Le moulage par injection est parfaitement adapté à la production en série de produits présentant des géométries complexes et de très faibles dimensions, comme les composants constituant les appareils médicaux haut de gamme. Le procédé LDS (laser direct structuring), qui a été mis au point par LPKF Laser & Electronics en 1996, peut ensuite dessiner les pistes électriques reliant ces composants, qui seront ultérieurement rendues conductrices par un procédé de dépôt chimique. HARTING dispose en interne de l'ensemble de ces processus de fabrication. Ses clients sont donc assurés de bénéficier d'une qualité de fabrication "Made in Switzerland".

Avec la technologie 3D-MID, la conception ne connaît pratiquement plus aucune limite. Cela offre de nouvelles perspectives et potentiellement de substantielles économies aux fabricants ainsi qu'aux utilisateurs. La combinaison de solutions mécaniques et électriques facilite et rend beaucoup plus abordable la conception d'appareils électroniques intégrant des fonctions très complexes.

En raison de son adaptabilité, la mécatronique peut être utilisée dans une variété grandissante d'applications médicales, allant des systèmes de positionnement de lit aux équipements chirurgicaux robotisés.

La technologie 3D-MID appliquée au domaine médical

Au cours des dernières années, l'impression 3D a permis de nombreuses avancées dans le secteur médical. Des millions de personnes profitent en effet de la facilité de création de composants et de dispositifs médicaux qui en découle. Aujourd'hui, la technologie plastronique est sur le point de transformer à jamais le visage de la médecine.

Cette technologie permet d'innover à pas de géant en tirant parti de la mécatronique pour créer des dispositifs dotés d'une gamme encore plus large de fonctions électroniques intégrées dans un espace toujours plus restreint.

La mécatronique permet de réduire les dimensions ou de miniaturiser à l'extrême les appareils médicaux. Ce qui permet d'examiner, d'ausculter et de surveiller les patients par le biais de sondes non-invasives. Grâce à cette technologie, les dispositifs médicaux deviennent de moins en moins invasifs. Ceci améliore significativement les procédures de soins. Forte de ses nombreuses années d'expérience - les activités de HARTING dans ce domaine ont démarré en 2003 - l'entreprise suisse dispose donc d'une solide expérience et d'une profonde connaissance des exigences du marché médical. Ce que confirment les nombreux projets de production en série qu'elle a mené à bien. Le principal atout de la technologie 3D-Circuits est d'offrir la possibilité d'intégrer des machines et des appareils médicaux de grandes dimensions dans un boîtier plus compact. Cela permet d'améliorer significativement et de transformer la façon dont les dispositifs médicaux sont utilisés aujourd'hui.

L'un des atouts majeurs de cette technologie est qu'elle permet de donner vie à de telles avancées sans pour autant sacrifier la qualité. Vous pourriez penser que la réduction de la taille d'un dispositif médical affecte sa performance ou son efficacité. Avec la technologie plastronique, ce n'est pas du tout le cas.

En fait, plus les circuits 3D gagneront en popularité, plus ils s’amélioreront, offrant de nouvelles perspectives aux dispositifs médicaux qui vont encore gagner en compacité et en efficacité, qu'il s'agisse d'appareils auditifs, d'implants ou d'instruments chirurgicaux et dentaires.

Avantages et applications de la technologie 3D-MID

La miniaturisation par l'utilisation de technologies mécatroniques est l'une des tendances les plus marquantes du domaine médical. Le développement d'instruments, de dispositifs et d'équipements toujours plus petits permet de mettre en place des méthodes de traitement moins invasives. Ceci accélère les temps de récupération des patients et améliore considérablement les procédures de soins.

Ces micro-actionneurs et capteurs miniatures accélèrent également le développement de petits systèmes mécatroniques pour les applications suivantes :

- Systèmes de diagnostic portatifs utilisables sur le lieu de soins mettant par exemple en œuvre des ultrasons ou réalisant des tests sanguins.

- Instruments scientifiques pour la cytométrie de flux, l'identification de l'ADN, la détection des agents pathogènes et le séquençage de l'ADN.

- Imagerie médicale utilisant de petits modules de précision pour le contrôle des lentilles optiques et le réglage des lasers.

- Implants qui peuvent être ajustés dynamiquement sur le patient.

- Robots mobiles miniatures.

- Micropompes et auto-injecteurs pour l'administration de médicaments.

(Source : Jabil)

Une autre tendance marquante est la plus grande importance qui est accordée à la commodité et à l'esthétique des appareils médicaux ainsi qu'au niveau de confort ressenti par le patient. En effet, de plus en plus de traitements sont dispensés en ambulatoire plutôt qu'en milieu hospitalier. Or, les patients avisés s'attendent aujourd'hui à ce que leur expérience de soin soit la plus positive possible.

Les efforts de reconception des équipements médicaux visent à les rendre plus faciles et plus pratiques à utiliser ainsi qu'à pouvoir être gérés par les patients sur le long terme.

Même les systèmes hydrauliques conventionnels sont progressivement abandonnés et remplacés par des solutions mécatroniques pour assurer les contrôles de mouvement. Ces dernières sont beaucoup plus simples à utiliser, moins bruyantes, moins lourdes et plus compactes.

L'utilisation de la mécatronique en remplacement des méthodes de fabrication plus conventionnelles présentent de significatifs avantages pour les organisations médicales :

- Miniaturisation des dispositifs médicaux

- Développement d'objets jetables à faible coût (ce qui est devenu une exigence primordiale)

- Portabilité des appareils

- Justesse et précision de niveau élevé

- Amélioration des performances dans tous les domaines

- Liberté de conception

- Réduction du poids

- Simplification des produits

Conclusion

Les plus importants développements en mécatronique conduisent à l'élaboration de nouvelles technologies. Elles dessinent les procédures des soins du futur, tirent parti de dispositifs plus sûrs, plus portables et surtout indolores. La technologie 3D-Circuits de HARTING transforme les procédures de fabrication des dispositifs médicaux, notamment les équipements complexes avec des électroniques intégrées qui doivent se glisser dans des espaces de plus en plus petits.

URL

www.3D-Circuits.com

Grâce à la technologie de conception 3D-MID, HARTING a réalisé un porte-microphone qui positionne précisément les microphones de l'appareil auditif tout en intégrant le contacteur électrique.

En implémentant un commutateur circulaire 3D-MID dans l'instrument dentaire, HARTING a pu améliorer considérablement l'ergonomie et le poids de l'instrument tout en réduisant les opérations d'assemblage.

Il s'agit d'une solution de substitution à un endoscope. Vous l'avalez comme une pilule. Ce qui est bien moins désagréable que la sonde d'un endoscope.