SEGULA développe des technologies zéro déchet pour produire des composites durables à base de carbone

SEGULA Technologies a mis en œuvre le projet Z-WasTEK, dans le but de développer des technologies permettant d’obtenir des composites de carbone durables.

Actuellement, les composites présentent un inconvénient, étant donné la difficulté de recycler et de réparer les pièces fabriquées dans ce matériau. Le projet Z-WasTEK répond à ce problème en utilisant une résine qui permet de retraiter, réparer et recycler les matériaux (3R), soutenant ainsi l’économie circulaire et l’utilisation de matériaux à faible impact et écologiquement durables.

Les principaux points d’innovation du projet sont les suivants :

- Le développement et l’optimisation d’un processus de réparation compétitif et durable pour les pièces composites 3R endommagées.

- Le développement et l’optimisation d’un processus de revalorisation des matières premières issues des déchets de production pour récupérer à la fois la résine 3R et le FC avec la même qualité initiale à un coût compétitif.

- Le développement de nouveaux composites 3R à haute performance, plus durables et compétitifs, basés sur des fibres de carbone revalorisées de haute qualité.

Cette technologie peut être utilisée dans les secteurs de la mobilité, tels que l’aéronautique, l’automobile ou le ferroviaire. Jorge Martínez Santiago, chef de projet R&D chez SEGULA Technologies, explique : « Nous aimons toujours être à l’avant-garde dans l’utilisation de matériaux avancés tels que les composites actuels, qui ont un champ de développement et d’application industrielle plus large. De cette façon, nous comprenons les limites que le marché pose et nous cherchons à y apporter des solutions ».

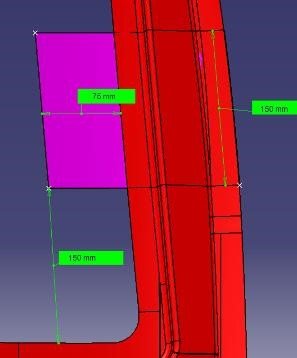

Dans le projet Z-WasTEK, plusieurs démonstrateurs ou proofs of concept (PoC) ont été proposés. Par exemple, SEGULA a participé à une preuve de concept sur une trappe de voiture fictive, sur laquelle nous avons pu développer plusieurs aspects :

Nouvelle technologie de réparation des composites 3R.

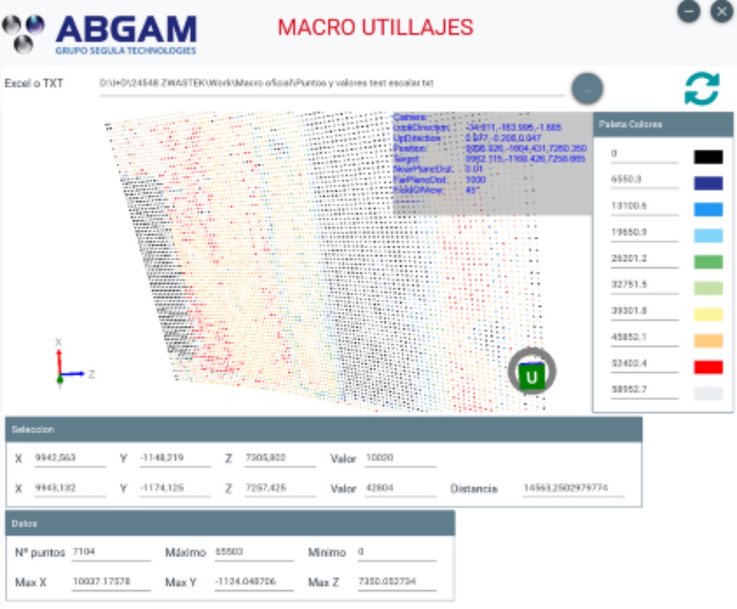

Le développement d’un nouveau logiciel pour l’inspection de pièces courbes fabriquées en matériaux composites, conçu pour localiser les microfissures et la délamination produites au cours du processus de fabrication.

Les activités de cette tâche se concentreront sur le développement d’une nouvelle technologie qui permet la communication entre la position théorique, et en temps réel, des points lus par le capteur ultrasonique et les données reçues par le capteur. Et une fois que la position et la lecture du capteur sont liées, de représenter les données dans un environnement tridimensionnel. Cela facilitera la compréhension des relevés et la localisation d’éventuelles défaillances.

Les méthodes de réparation proposées dans Z-WasTEK seront basées sur l’analyse structurelle des pièces finales afin de prévoir et d’identifier les zones critiques de défaillance, telles que les microfissures et la délamination qui s’ensuit.

En outre, la taille critique de la délamination sera déterminée pour décider si la pièce doit être réparée ou si elle doit rester structurellement valide.

La pièce a été scannée par un système à ultrasons monté sur une cellule robotisée.

Développement de logiciels pour l’acquisition, la gestion et l’interprétation de capteurs.

En outre, un logiciel a été développé pour l’acquisition, la gestion et l’interprétation des capteurs, ce qui nous permet d’obtenir un balayage de haute précision sur des pièces courbes.

De cette manière, nous pouvons obtenir des informations sur les points présentant des fissures et, après la réparation, vérifier si la finition est correcte.

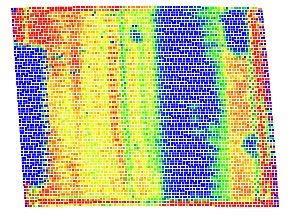

Voici un exemple de différents réglages de valeurs et de couleurs pour améliorer la visualisation des échographies. Ces réglages dépendront de l’analyse des signaux contrastés avec les types de défauts de pièces détectés.

Le système de réparation composite, de manière locale et spécifique, garantit non seulement la réparation, mais aussi l’utilisation responsable des matériaux et la réduction du temps et des coûts des matériaux.

Un PoC sur un panneau incurvé, utilisant une unité portable qui nous permettrait de réparer différentes tailles, a été proposé sur le démonstrateur.

En outre, et pour améliorer le processus, nous avons proposé la création d’un jumeau numérique à l’aide de Dymola. De cette manière, nous pouvons reproduire des scénarios et anticiper l’efficacité des équipements imprévus, mieux comprendre le processus de réparation des composites et proposer des simulations pour prévoir les réparations futures. En bref, nous pouvons les valider pour une éventuelle conception et fabrication.

Dassault Systèmes, « Dymola », est un logiciel de simulation basé sur le laboratoire de modélisation dynamique numérique. Selon Jorge, « il s’agit d’un outil complet de modélisation et de simulation de systèmes intégrés et complexes destiné aux secteurs de l’aérospatiale, de l’automobile, de la robotique et des procédés industriels ». Le logiciel possède des capacités d’ingénierie multidisciplinaires uniques, ce qui signifie qu’il peut créer des modèles composés d’éléments provenant de différents domaines de l’ingénierie.

Il en résulte des modèles de systèmes complets qui représentent mieux le monde réel, y compris des bibliothèques avec des composants mécaniques, électriques, de contrôle, thermiques, pneumatiques, hydrauliques, de transmission, thermodynamiques, de dynamique de véhicule, de climatisation, etc.

Outre la modélisation et la simulation pour la création de notre outil de réparation « jumeau numérique », il permet la simulation avec des données réelles et en temps réel. En d’autres termes, nous pouvons connecter le matériel et alimenter la simulation pendant qu’un processus de réparation est en cours.

En effectuant les simulations, l’équipement de réparation peut être validé avant de commencer sa conception ou sa fabrication.

www.segulatechnologies.com