www.industrieweb.fr

13

'23

Written on Modified on

Yamaha: Une fabrication adaptée à tous les volumes, quelle que soit la diversité des produits

Les innovations liées à la production en double convoyage dopent le rendement et la flexibilité.

Les applications IoT (Internet des objets) et l’électrification automobile, où la demande d’une large gamme d’appareils électroniques est croissante, comptent parmi les marchés les plus importants pour les fabricants électroniques.

D’après le site ResearchGate , plus de 50 milliards d’appareils (moniteurs de surveillance intelligents, appareils portables, capteurs industriels...) sont déjà connectés à Internet, et on en dénombre 10 milliards de plus chaque année.

Dans le secteur automobile, l’électrification des véhicules s’accélère pour réduire la consommation et les émissions, renforcer la sécurité et améliorer l’expérience des conducteurs et des passagers. Avec des systèmes d’infodivertissement, de surveillance du conducteur et d’aide à la conduite (ADAS) de plus en plus sophistiqués, l’éclairage à commande électronique et la propulsion électrique, de nouveaux modèles voient le jour avec des centaines de circuits imprimés remplis de processeurs, de circuits intégrés de communication, de semi-conducteurs de puissance, d’ensembles de LED haute puissance...

Le nombre et la diversité de ces dispositifs de pointe, intégrés dans nos modes de vie numériques, remettent en cause la séparation traditionnelle entre la fabrication électronique de petites séries diversifiées et de gros volumes peu diversifiés. Les équipementiers et les sous-traitants doivent aujourd’hui fabriquer en grande quantité de nombreux produits différents tout en maintenant une productivité élevée.

L’assemblage CMS en double convoyage

Les équipements d’assemblage CMS dual-lane offrent la possibilité d’assembler simultanément différentes cartes de circuits imprimés, ce qui aide les fabricants à répondre aux besoins des marchés en pleine croissance.

Premièrement, le double convoyage permet de faire évoluer rapidement la capacité de production et de gagner en efficacité. Lorsque les deux voies fonctionnent simultanément, davantage de cartes sont traitées, d’où un volume produit plus important.

Deuxièmement, ces deux voies permettent aux fabricants d’assembler de nombreux articles différents. En effet, chaque voie peut être configurée pour traiter un produit ou une variante spécifique, afin que la fabrication soit variée mais simultanée. Cette flexibilité est cruciale sur les marchés où il existe une large gamme de produits avec des caractéristiques et des fonctionnalités diverses.

Troisièmement, le mode dual-lane optimise l’utilisation de l’espace au sein des usines, avec une production supérieure pour un même encombrement au sol.

Face à la nécessité de fabriquer des produits variés en grande quantité tout en garantissant un coût unitaire compétitif et des livraisons en temps voulu, le mode dual-lane offre aux fabricants une option rentable et peu encombrante. Grâce à l’évolution des équipements dual-lane, leurs performances sont à la hauteur de leurs promesses.

Cadence et flexibilité

Avec l’arrivée de la dernière génération d’équipements comme les machines dual-lane avancées de la série YR de Yamaha, les deux voies bénéficient des mêmes possibilités de paramétrage et fonctions automatisées.

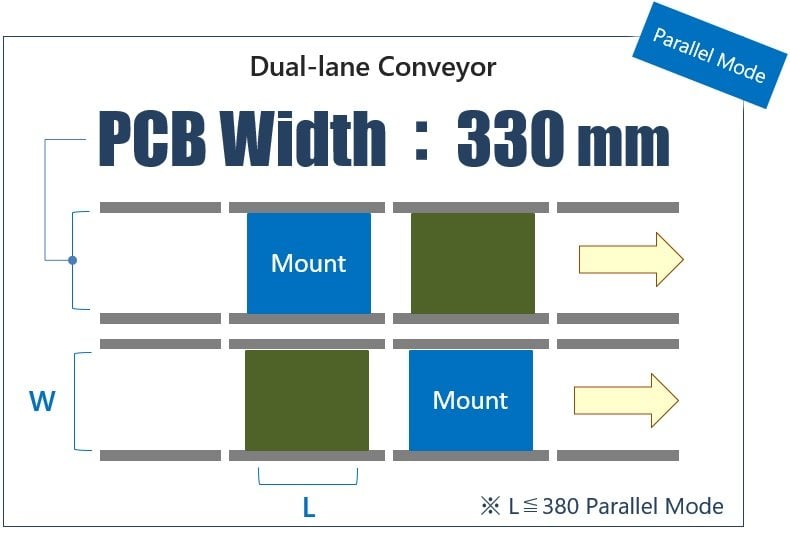

La machine de sérigraphie dual-lane YRP10DL et la machine de report dual-lane YRM20DL sont compatibles avec des cartes d’une taille maximale de 330 mm en mode dual-lane (Illustration 1) et peuvent donc être connectées directement l’une à l’autre. Auparavant, une machine de sérigraphie dual-lane pouvait alimenter deux machines de report différentes via un convoyeur sur mesure, ce qui ajoutait de la complexité et des coûts. Dans d’autres cas, une machine de sérigraphie simple transférait les cartes à une machine de report dual-lane via un convoyeur double.

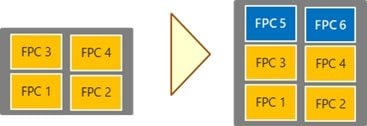

La largeur maximale des rails de 330 mm est supérieure à celle des modèles précédents, ce qui permet de traiter davantage de cartes (Illustration 2a), ou des substrats de circuits imprimés flexibles (flex PCB) avec 50 % d’unités en plus (Illustration 2b).

Illustrations 2a et 2b. Les deux rails de 330 mm augmentent la capacité de chaque voie.

Plusieurs modes d’assemblage

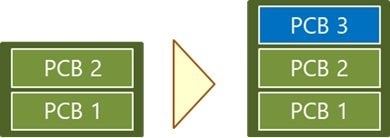

La machine de report YRM20DL peut fonctionner de plusieurs manières pour améliorer la productivité, notamment en mode parallèle ou alterné, avec deux étapes de montage distinctes et une grande flexibilité grâce à l’overdrive. Ces deux modes étendent la zone de non-interférence de la tête afin de réduire le temps d’attente dans le cas d’un assemblage en mode alterné et ainsi d’améliorer la productivité. En mode parallèle, le convoyeur à 4 bandes raccourcit la distance de transport. En mode parallèle ou alterné, le convoyeur peut être rallongé pour atteindre une longueur maximale de 380 mm.

En mode parallèle, les deux voies fonctionnent de manière totalement indépendante, chacune ayant sa propre configuration. Les chariots de feeders peuvent être remplacés sans arrêter la production, si bien que les fabricants peuvent décider de fabriquer un produit sur la voie 1 tout en gardant la possibilité d’attribuer ce même produit, ou un autre, à la voie 2 et de reparamétrer chaque voie individuellement. Le mode parallèle est particulièrement adapté à la production de cartes composées de peu de composants.

En mode alterné, chaque tête peut placer des composants sur les deux voies et les chargeurs servent aux deux voies. Chaque voie fabrique soit le même produit, soit des produits différents. Cette approche convient pour assembler des cartes contenant une grande variété de composants malgré un temps de cycle court. Les pièces peuvent être partagées et la productivité ajustée.

L’YRM20DL peut aussi fonctionner en mode hybride lorsqu’un produit différent est fabriqué de chaque côté mais que l’un des deux assemblages est plus dense que l’autre. Dans ce cas, la tête la moins occupée place des composants de l’autre côté afin de raccourcir le temps de cycle. Cette flexibilité est appréciable lorsque la capacité de production est une priorité et que le positionnement des chargeurs n’est pas adapté au mode parallèle. Les pièces peuvent aussi être partagées et la productivité ajustée.

Le mode de production de chaque machine de report de la ligne est modifiable en fonction de la productivité souhaitée et des emplacements de chargeurs disponibles. Il peut par exemple varier entre le mode parallèle pour l’assemblage des puces, le mode alterné pour les composants larges et hauts qui nécessitent de nombreux chargeurs, ou encore le mode alterné appliqué d’un seul côté pour l’assemblage des composants larges et hauts (Cf. Illustration 3).

Illustration 3. Mode parallèle (à gauche), mode alterné (au milieu) et mode alterné d’un seul côté (à droite).

L’YRM20DL reprend également certaines caractéristiques avancées du modèle single-lane, notamment la capacité supérieure de transfert des cartes et leur positionnement sans butée. La nécessité de ce positionnement sans butée vient de l’industrie automobile, où l’intégrité des assemblages doit être préservée. La machine de report veille également à la coordination entre l’activation des pions et le maintien des cartes, afin de réduire au minimum le temps de transfert. Par ailleurs, le basculement de programme et le remplacement des chargeurs en continu accélèrent les changements de produits.

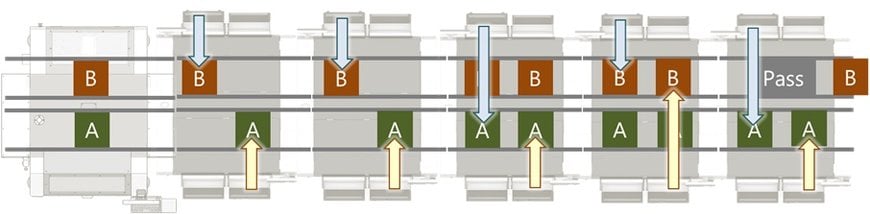

Le basculement de programme en continu fait gagner en efficacité, que la largeur de carte et la position du support soient identiques ou différentes. Si la largeur de la tâche entrante et la position des pions de support sont identiques, la machine peut simplement terminer la carte en cours puis changer de programme pour la tâche suivante. Si au contraire la largeur ou la position sont différentes, elle laissera la carte entrante en attente avant de la prendre. La nouvelle largeur sera appliquée une fois que la dernière carte de la série en cours aura quitté la machine.

Le remplacement des chargeurs en continu permet quant à lui de retirer et de remplacer les chargeurs en toute sécurité, sans arrêter la production. Une voie peut continuer à produire pendant que les feeders sont paramétrés automatiquement sur l’autre. Les deux voies fonctionnent donc indépendamment et peuvent fabriquer leur propre éventail de produits.

En mode dual-lane de bout en bout

La machine de sérigraphie dual-lane YRP10DL offre également une grande flexibilité dans le réglage de la largeur des rails et des fonctions automatisées sur chaque voie. Utilisées ensemble, l’YRP10DL et l’YRM20DL permettent à toute la ligne de production CMS de fonctionner en mode dual-lane du débutà la fin, pour un maximum de flexibilité et de rendement lors de la fabrication de petites comme de grandes séries.

Dans ce cas, l’YRP10DL fait le même travail que deux machines de sérigraphie en ligne, chaque voie fonctionnant de manière totalement indépendante, avec ses propres basculements de programme automatiques pour réduire les temps d’arrêt et augmenter la productivité.

La machine d’inspection YRi-V DL offre elle aussi deux voies grâce à un nouveau convoyeur mobile, afin de se raccorder facilement aux autres équipements en amont ou en aval de la ligne. Elle peut inspecter jusqu’à 2 cartes de 320 mm en mode dual-lane ou bien des cartes de taille personnalisée jusqu’à 1 200 mm x 610 mm. Lorsque les deux voies sont affectées à l’inspection de petites cartes, les rails peuvent être rapprochés afin de limiter le temps de déplacement de la tête.

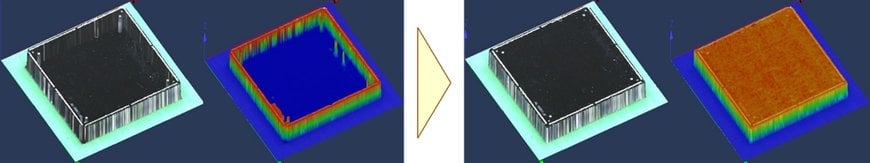

L’YRi-V intègre également de nouveaux algorithmes qui améliorent l’inspection des filets de brasure conformément à la norme IPC. Les nouveaux paramètres de la caméra permettent quant à eux de relever les défis posés par les derniers modèles de composants comme les WLCSP, dont la surface du boîtier est parfois réfléchissante, ce qui nuit aux performances des équipements d’inspection traditionnels (Illustration 4).

Illustration 4. Une meilleure reproductibilité pour l’inspection des WLCSP.

Entre autres améliorations, citons un ensemble de caméras 3D à 8 angles qui accélère la capture d’images et une caméra 20 mégapixels à 4 angles qui capture des images de détails comme les joints de soudure en haute résolution, contrairement aux machines traditionnelles qui ont du mal à les visualiser et à les évaluer précisément.

En combinant des machines de sérigraphie, de report et d’inspection dual-lane sur la même ligne, la production peut se faire en double convoyage du début à la fin, alors qu’il aurait auparavant fallu relier plusieurs machines single-lane via un système de convoyage dédié, créant des lignes non seulement complexes mais aussi coûteuses et longues à concevoir et à mettre en place.

Conclusion

La diversité croissante des produits, couplée à des volumes importants, va dans le sens d’une production CMS dual-lane sur les marchés à forte croissance. La dernière génération d’équipements tire pleinement parti du potentiel de chaque voie pour améliorer la cadence, la flexibilité et la productivité.

www.yamaha-motor-robotics.com