www.industrieweb.fr

14

'24

Written on Modified on

Épissure à fibre unique ou système de câblage à fibre optique assemblé en usine

Par Harald Jungbäck, Chef de produit Systèmes de câblage FO Rosenberger OSI.

Les centres de données ne cessent de s'agrandir pour répondre aux exigences des nouveaux processus commerciaux et des débits de données toujours plus élevés. L'infrastructure de câblage informatique est la base d'un transfert de données fluide et d'une interaction fiable de tous les composants et applications fonctionnant dans le centre de données. L'importance d'une installation professionnelle n'en est que plus grande. En outre, la pénurie de main-d'œuvre qualifiée constitue aujourd'hui un défi majeur : si des tâches sont confiées à un personnel insuffisamment qualifié, le risque d'erreur humaine et, par conséquent, de pannes et de dysfonctionnements du centre de données augmente.

La rentabilité joue également un rôle important : les dépenses doivent être réduites au minimum. Par ailleurs, un facteur clé dans la conception d'un nouveau centre de données ou l'expansion d'un centre existant est qu'il doit être prêt à fonctionner le plus rapidement possible.

Plusieurs méthodes peuvent être utilisées pour installer le câblage en fibre optique dans un centre de données. Lors du choix de la méthode, un certain nombre de critères doivent être pris en compte. Voici une comparaison entre une solution d'épissure monofibre et un système de câblage en fibre optique prêt à l'emploi assemblé en usine.

Harald Jungbäck, Product Manager FO Cabling Systems Rosenberger OSI.

Fibre optique assemblée en usine vs solution d'épissure (monofibre)

Câblage en fibre optique assemblé en usine

Lorsque les câbles sont assemblés en usine, les connecteurs de fibre optique sont montés sur les câbles de fibre optique dans l'usine de production en utilisant des processus industriels ultra-propres et de pointe et des mesures d'assurance qualité. Le résultat est un système de câblage prêt à l'emploi de la longueur souhaitée, immédiatement prêt à être connecté. La perte d'insertion des câbles est mesurée pendant le processus d'assemblage à l'usine et les câbles sont accompagnés de rapports de mesure spécifiques. Sur le site d'installation, il suffit de tirer les câbles et de monter les séparateurs de câbles et les connecteurs de fibres optiques dans les panneaux de distribution associés au système de câblage.

Solution d'épissure mono-fibre

Dans le processus connu sous le nom d'épissure par fusion, les fibres des câbles à joindre sont soudées au moyen d'un arc électrique dans une machine d'épissure par fusion. Cette technique est également utilisée pour connecter des connecteurs de fibre optique montés en usine sur de courts noyaux de fibre (appelés "pigtails de fibre optique") à des câbles de fibre optique déjà posés dans des panneaux d'épissure. Une fois l'installation terminée, une mesure de réception doit être effectuée, généralement à l'aide d'un OTDR.

Manipulation et test professionnels du câblage en fibre optique

L'installateur peut rapidement assembler le système de câblage en fibre optique prêt à l'emploi monté en usine sur la base d'une conception détaillée, sans avoir besoin d'outils particuliers. L'assemblage en usine offre aux clients la plus haute qualité directement depuis l'usine de production : les câbles et les composants assemblés sont soumis à une série de mesures d'assurance qualité. En outre, la production se déroule dans des conditions environnementales contrôlées et constantes.

Les systèmes de câblage sont mesurés avant de quitter l'usine et leur polarité est vérifiée et documentée à l'usine. Lorsqu'ils sont installés par du personnel professionnel, il suffit donc que les exigences du plan de qualité conformément à la norme EN 50174-1 se limitent à la vérification de l'affectation des ports de part et d'autre du chemin de câblage.

Si l'on opte pour une solution d'épissage des fibres optiques, il faut du personnel spécialisé qui a été formé à l'utilisation d'une machine d'épissage. Il doit également posséder des connaissances spécialisées dans la réalisation de mesures d'acceptation, dans la plupart des cas à l'aide d'un OTDR. En effet, les solutions conventionnelles d'épissure par fibre optique doivent être testées métrologiquement sur site avant d'être acceptées.

Protection contre les pannes et sécurité du câblage en fibre optique assemblé en usine par rapport aux solutions d'épissure

Le temps nécessaire à l'installation des câbles plug-and-play assemblés en usine étant réduit au strict minimum, le personnel d'installation n'est présent que pendant un temps très limité dans les zones sensibles de haute sécurité du centre de données. Le centre de données est ainsi mieux protégé contre les manipulations accidentelles ou malveillantes et le sabotage.

Les systèmes de câblage composés de câbles à fibres optiques assemblés en usine ne comportent pas d'épissures et sont fabriqués avec la plus haute qualité ; ils présentent l'atténuation de liaison la plus faible que l'on puisse obtenir avec des solutions de câblage.

En revanche, les câbles à fibres optiques plus ou moins exposés dans les cassettes d'épissure des solutions de câblage à épissure unique ne sont pas protégés de manière optimale contre les facteurs environnementaux. Les fibres dans les cassettes d'épissure sont exposées à l'air, ce qui peut entraîner un vieillissement, une augmentation de l'atténuation ou une rupture des fibres.

Comparaison économique : efficacité en termes de temps et de coûts

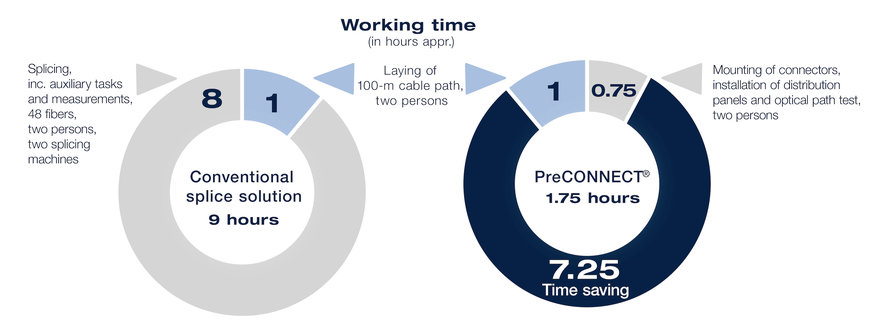

Voici une comparaison économique entre le câblage d'épissure à fibre optique conventionnel et le système de câblage à fibre optique PreCONNECT® assemblé en usine :

Lorsqu'ils sont évalués de manière stricte et correcte, les coûts totaux des systèmes de câblage en fibre optique assemblés en usine sont généralement inférieurs à ceux des solutions d'épissure. La raison en est que le montant total requis pour tous les composants nécessaires à une solution d'épissure - tels que les longueurs de câble libres, les pigtails, les cassettes d'épissure, les protecteurs et les supports d'épissure - est généralement plus élevé que le coût d'un câblage en fibre optique assemblé en usine.

Mais surtout, il faut du personnel spécialisé (et coûteux) pour effectuer les opérations d'épissure qui prennent du temps et nécessitent beaucoup d'équipement. L'installation de câbles à fibres optiques assemblés en usine nécessite moins de connaissances spécialisées et de temps.

Influence de l'environnement de l'application sur le type d'installation

L'environnement de l'application et les exigences en matière d'interface des appareils jouent un rôle important dans le choix de la méthode d'installation. Les applications futures et l'évolutivité du câblage doivent également être prises en compte. À la suite de tous les avantages mentionnés ci-dessus, les utilisateurs devraient commencer à envisager une solution de câblage en fibre optique assemblée en usine.

Dans certains cas, l'épissure est la bonne solution, par exemple pour le câblage entre bâtiments ou dans des conduits très étroits ou déjà remplis, ou lorsqu'il n'y a pas assez d'espace pour faire passer les extrémités des câbles assemblés en usine en raison de la présence de compartiments coupe-feu.

Résumé :

Un certain nombre de critères doivent être pris en compte lors du choix de la méthode d'installation. Le choix entre une solution d'épissage et un câblage prêt à l'emploi assemblé en usine dépend de facteurs tels que la complexité du projet, le temps d'installation, le budget, les exigences en matière de flexibilité et de fiabilité, ou le personnel spécialisé disponible.

Les systèmes de câblage structuré en fibre optique assemblés en usine, introduits pour la première fois en 1991 par Rosenberger OSI, l'un des pionniers de cette technologie, se sont imposés comme la solution standard, en particulier dans le cas des installations de centres de données de moyenne et grande taille.

Le succès croissant de cette méthode s'explique aisément : les systèmes de câblage en fibre optique assemblés en usine garantissent non seulement un transfert de données performant et fiable entre les équipements informatiques, mais ils permettent également d'économiser un temps considérable, et donc de l'argent, lors de l'installation. L'argent économisé est alors disponible pour le développement continu du centre de données.

Enfin, l'annexe C de la norme EN50500-2-4:2023-09 "Technologies de l'information - Installations et infrastructures de centres de données - Partie 2-4 : Infrastructure de câblage de télécommunications" recommande l'utilisation d'un câblage assemblé en usine pour les classes de disponibilité 3 et 4.

www.rosenberger.com