www.industrieweb.fr

10

'24

Written on Modified on

Precision Micro: Découpe chimique : le secret le mieux gardé du travail des métaux

La demande en composants métalliques de précision ne cesse de croître dans toute l’Europe. Mais comme les conceptions deviennent de plus en plus complexes et que la pression s’intensifie sur les délais de commercialisation, les ingénieurs se rendent vite compte que les procédés de travail des métaux traditionnels ne sont pas toujours à la hauteur.

Karl Hollis, directeur d’ingénierie chez Precision Micro, explique pourquoi de plus en plus de concepteurs de produits se tournent vers la découpe chimique pour répondre à leurs besoins en composants métalliques et pourquoi, à son avis, ce procédé sophistiqué est l’un des secrets les mieux gardés de cette industrie.

Également désignée par gravure chimique ou usinage chimique, la découpe chimique a connu une croissance importante ces dernières années et est en train de devenir un procédé porteur dans tout un éventail d’industries, notamment l’automobile, l’aérospatiale, l’électronique et les soins de santé.

Des programmes ambitieux portant sur la neutralité carbone et le zéro émission nette créent aussi une demande sans précédent en composants découpés complexes, qui sont utilisés dans la production, le stockage, la récupération et le transfert de l’énergie verte, demande qui ne peut souvent pas être satisfaite par les techniques de découpe au laser et d’estampage.

Procédé de découpe chimique

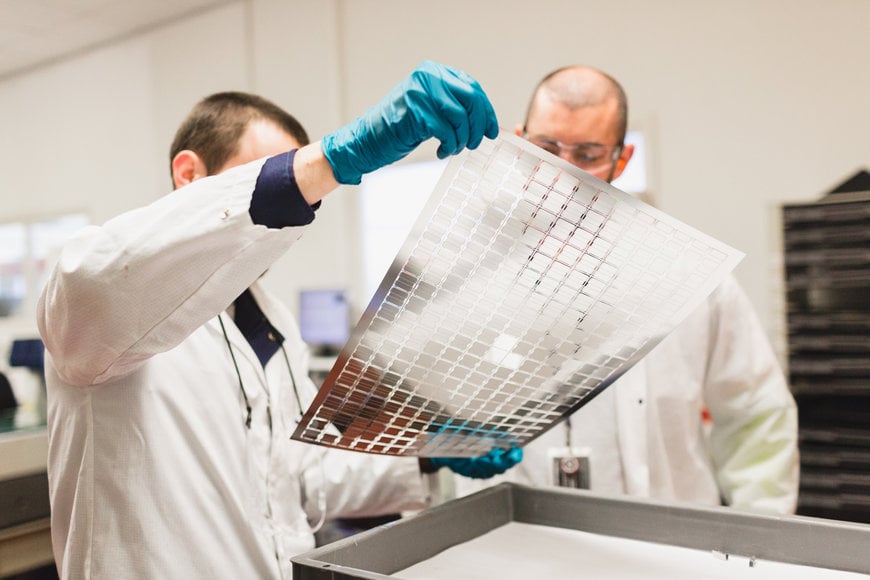

La découpe chimique est un procédé d’usinage soustractif où un matériau photosensible est appliqué sur une feuille métallique qui est soumise à une réaction chimique contrôlée lorsqu’elle est exposée aux rayons UV. La résine photosensible exposée se durcit pour produire le dessin recherché, les parties non exposées étant supprimées, puis découpées sélectivement sous l’effet d’une réaction chimique contrôlée, ce qui aboutit à la production du composant métallique voulu.

Le procédé chimique contrôlé permet de produire des motifs et des profilés complexes en atteignant des précisions aussi serrées que 0,020 mm, garantissant ainsi la performance optimale de la pièce pour les composants de taille réduite, plus sophistiqués. Ce procédé permet aux ingénieurs d’obtenir non seulement une précision sans précédent, mais offre aussi un moyen plus économique et plus efficace de produire en gros volumes des dessins complexes selon des tolérances strictes.

Par ailleurs, le procédé sans contact et non thermique de la découpe chimique élimine le potentiel de déformation des matériaux, ce qui est un défi courant dans les méthodes d’usinage traditionnelles, et qui peut se solder par des bavures et des contraintes. En éliminant ces limitations, la découpe chimique améliore non seulement la précision générale des composants, mais facilite aussi la production de pièces de qualité supérieure répondant aux diverses exigences des industries manufacturières.

Réponse aux exigences

Capable de traiter plus de 2 000 types de matériaux, d’épaisseurs et de tailles variables, la découpe chimique est en mesure de proposer aux ingénieurs un vaste éventail d’options. Traitant efficacement des épaisseurs de métal allant de 0,01 mm à 2,5 mm, ce procédé est capable de découper des feuilles métalliques de dimensions jusqu’à 1500 mm x 600 mm, ce qui offre la flexibilité requise pour créer toute une variété de composants métalliques.

D’autres méthodes telles que l’estampage et la découpe laser se heurtent à des limitations particulières liées à l’épaisseur des matériaux. L’estampage présente le risque de déformation pour les matériaux plus minces, tandis que les matériaux plus épais exigent plus de force, ce qui entraîne l’usure des outils et des ébavurages. Par contre, la découpe laser présente des difficultés avec les matériaux plus épais, en raison des limitations de puissance et de vitesse, provoquant potentiellement une contrainte thermique.

Maintien de la qualité

Dans de nombreuses applications, le moindre défaut peut créer des disparités importantes au niveau de la qualité du produit final, ce qui signifie qu’une précision cohérente joue un rôle crucial. Toutefois, l’utilisation de méthodes plus traditionnelles peut entraîner certains problèmes, tels que les contraintes thermiques et sur arête de coupe.

La contrainte thermique résulte de la chaleur produite pendant le procédé de travail du métal, tandis que la contrainte sur l’arête de coupe provient de l’estampage qui peut avoir un effet néfaste sur la planéité de la tôle vierge.

La découpe chimique élimine ces risques car il n’y a ni impact thermique ni physique, et comme il n’y a pas non plus de coupure avec des aspérités, il n’y a pas de bords rugueux dans le produit final, ce qui contribue à éliminer toute incertitude tout en garantissant la qualité et la répétabilité.

Gain de temps

La recherche et le développement jouent un rôle extrêmement important dans toutes les industries de fabrication. Grâce à la découpe chimique, les ingénieurs peuvent simplifier les procédés de développement (et même de production), et réduire les délais associés à la mise en production des conceptions à grande échelle.

D’une manière générale, le prototypage par le biais des procédés sur métaux traditionnels peut prendre plusieurs semaines, voire des mois, pour arriver à un produit fini viable, et peut exiger des outils durs coûteux pour répondre aux exigences du client. En revanche, la découpe chimique fait appel à un outillage numérique, offrant aux ingénieurs un procédé de production économique qui est non seulement résistant à l’usure, mais qui n’exige aucun entretien onéreux, telles les matrices spéciales, pour maintenir ses performances.

De plus, les outils numériques permettent de rationaliser tous les ajustements nécessaires de la conception, ce qui joue un rôle crucial dans la réduction des délais liés aux outillages et au prototypage, et garantit que les composants sont remis plus vite à vos clients, sans aucun frais supplémentaire.

Pour en savoir plus sur les avantages que la découpe chimique peut apporter à votre entreprise, veuillez visiter www.precisionmicro.com/fr/.