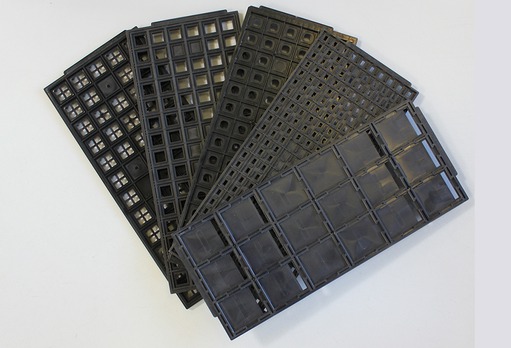

Différenciation sûre de 2500 variantes de plateaux

Les achats, la logistique et les douanes sont le terrain privilégié de la société Matrium GmbH en Allemagne et en France.

L’entreprise exploite dans sa filiale d’Olching près de Munich une installation spécialement conçue pour le tri des plateaux JEDEC servant au transport de composants électroniques. Pour pouvoir différencier les quelque 2500 différents types de plateaux, Matrium utilise toute la puissance de l’outil logiciel CVB Polimago issu de la bibliothèque de vision industrielle Common Vision Blox de STEMMER IMAGING.

En tant que filiale à 49% d’Airbus, la société Matrium GmbH œuvre largement dans les tâches logistiques au sein de l’industrie aéronautique. Fondée en 2003, cette société propose néanmoins des solutions spécifiques de logistique dans d’autres secteurs. C’est ainsi que Matrium a développé pour un de ses clients dans le domaine de l’électronique un dispositif qui permet de distinguer les plateaux pour composants électroniques à l’aide d’un système de vision industrielle, avant qu’un robot ne les dépose dans les emplacements ad hoc.

Ces plateaux servent de conteneurs pour des composants électroniques d'une taille variant entre 3 x 3 mm et 40 x 40 mm. La seule constante est ici la surface des plateaux rectangulaires : 12,7 x 5,35 pouces (322,6 x 136 mm). Pour garantir le transport sûr des composants, les plateaux présentent des cavités ajustées dans lesquelles des processeurs et autres composants électroniques sont déposés suite à leur production chez les différents fabricants.

« Lorsque les composants électroniques sur les plateaux ont été livrés, nous récupérons les plateaux vides de nos clients ou des utilisateurs afin qu'ils puissent être réutilisés après avoir été contrôlés et triés », précise le responsable IT chez Matrium, M. Martin Eikel, au sujet du cycle des matériaux.

« Les fabricants souhaitent récupérer ces plateaux triés selon leur type et cette tâche est assez complexe au vu des quelque 2500 variantes existantes, avec des différences parfois minimes de forme, de matériau et d’épaisseur. » De plus, la résistance superficielle de chaque plateau doit être mesurée électroniquement conformément à la norme DIN EN 61340, ceci étant effectué de manière automatisée.

Le système complet remplace le tri manuel

Depuis des années, Matrium assure le tri des plateaux en sous-traitance pour un des plus grands distributeurs mondiaux de composants électroniques et de solutions embarquées. « Pendant longtemps, nos employés ont effectué ce tri à la main. Nous avons souhaité automatiser ce processus afin de réduire la charge de travail et de répondre aux exigences accrues en matière de mesure de la résistance », explique M. Eikel. « En outre, les nouvelles variantes de plateaux rendaient la tâche encore plus complexe pour nos collègues qui devaient distinguer les différents types, ce qui relevait du défi. »

C’est pourquoi l’idée est née de développer un système qui fournisse une solution de tri plus rentable et plus fiable, avec la vision industrielle pour la détection et un robot portique pour la manipulation.

Le responsable IT et son collègue M. Gericke ont développé une simulation 3D de ce système en automne 2015. La simulation devint réalité en 2016 avec le MTS-1. MTS signifie « Matrium Tray Sorting Machine » ou trieuse de plateaux Matrium. C’est ce que fait la toute première installation du genre, selon M. Eikel, entre-temps avec une fiabilité de l’ordre de 95 pour cent en fonction du fabricant de plateaux.

Aujourd’hui, les employés de Matrium assurent encore eux-mêmes une petite partie des tâches : ils remplissent le chariot de la trieuse avec des piles de 180 plateaux maximum et s’assurent qu’ils soient bien orientés et ne présentent aucuns défauts. « Nos opérateurs repèrent les plateaux aux coins cassés, fissurés, avec des autocollants ou autre anomalie et les retirent du processus », explique M. Eikel.

La MTS-1 dispose de cinq gaines à piles de plateaux qui doivent être réapprovisionnées lorsque la trieuse fonctionne. Sans cet appoint, la trieuse peut fonctionner automatiquement pendant 3 heures. La MTS-1 dépose jusqu’à 13 plateaux traités dans un des 330 casiers, vidés en continu. Une pile traitée est ensuite emballée, étiquetée puis mise en stock jusqu’à son retrait par le client.

La vision industrielle assure une différenciation fiable

Un axe vertical doté d’une pince spéciale développée par M. Gericke prélève tout d’abord le plateau en haut d’une pile et le positionne devant les trois caméras du système intégré de vision industrielle. Deux de ces caméras effectuent la prise d’images par le dessus, la troisième sur le côté, avant de transmettre les données au PC industriel.

Le logiciel de traitement d'images de Matrium évalue alors les images avec l’outil CVB Polimago et détermine à quel type de plateau appartient celui qui vient d’être analysé.

Lors de cette procédure de transport et d’acquisition d'images, les cinq mesures électriques de résistance de la superficie du plateau sont effectuées en parallèle.

Dans ce type d’application, un problème de réflexion se pose lors de l’acquisition d’image : en effet, en fonction de leur composition, de leur couleur et de leur degré de brillance, les plateaux présentent des réflexions différentes. Pour résoudre ce problème, la première image d’un plateau est tout d’abord évaluée en tant qu’histogramme dont les résultats servent à régler le niveau de clarté des images suivantes. « L’objectif est ainsi d’obtenir des prises de vue à niveau de gris moyen pour chaque objet, créant des conditions optimales d’évaluation des images. Chaque caméra prend jusqu’à six images d’un plateau, avec différentes durées d'exposition pour atteindre le niveau de gris requis. »

Cette procédure prend certes plus de temps, et peut durer jusqu’à 2 secondes maximum. Mais, pour Martin Gericke, la durée n’est pas un facteur décisif : « Lors de l’acquisition et de la reconnaissance des images, deux mesures de résistance sont encore effectuées et celles-ci prennent également du temps. Le robot portique, développé en interne, prélève les plateaux sur l’axe vertical, suite à l’acquisition des images, et prend en moyenne 12 secondes avant d’en déposer un dans le bon casier et d’en prélever un autre. »

Ce laps de temps imparti pour l’évaluation des images est certes relativement long pour un système de vision industrielle, mais il sert à effectuer une tâche complexe. Il est en effet difficile de déterminer clairement le type de plateau car il en existe une très grande variété et les différences sont parfois minimes.

« Le type de plateaux est encodé sur un marquage en relief, situé sur le bord de leur face supérieure, parfois sur le côté. C’est un peu comme pour les pneus, à cette différence que les marquages sur nos plateaux sont nettement plus petits, 1,8 mm maximum. Comme les plateaux présentent différents marquages, avec différentes polices, il est nécessaire de programmer de nombreux motifs et caractères.

Grâce à la fonction de reconnaissance OCR de CVB Polimago et à la présence ou l’absence du motif, le système détermine le type de plateau en maximum 2 secondes, dans le cadre d’un processus interne d’évaluation », explique M. Martin Eikel.

Programmation intelligente avec CVB Polimago

MM. Eikel et Gericke se sont lancés dans ce projet sans aucune expérience préalable en vision industrielle. Au vu des défis liés à cette application de tri, le responsable IT a cherché une aide professionnelle, qu’il a trouvée chez STEMMER IMAGING. Spécialistes de la vision industrielle, les ingénieurs de STEMMER IMAGING ont exploité l’ensemble des moyens techniques à disposition avant de trouver la solution optimale pour ce projet.

« Nous avons effectué des études de faisabilité dans le laboratoire de STEMMER IMAGING et testé dans ce contexte différents types d’éclairage, d’algorithmes et de possibilités de prétraitement des images », se souvient Martin Eikel. « Nous avons également testé les techniques de reconstruction 3D à partir de l’ombrage (Shape-from-Shading) ou de balayage laser 3D. Mais pour notre application, c’est finalement l’optimisation de la création d’images qui a donné les meilleurs résultats », affirme Martin Eikel.

En raison de l’immense variété de plateaux, la programmation des motifs pour le projet Matrium est un point tout aussi central que l’acquisition optimale des images. À cet égard, l’outil de vision industrielle CVB Polimago, issu de la bibliothèque logicielle Common Vision Blox (CVB) de STEMMER IMAGING, s’avère être parfait pour la reconnaissance rapide et fiable des motifs, ainsi que pour la lecture des marquages.

CVB Polimago présente un avantage incontestable : la création automatique d’images d’apprentissage permet de réduire considérablement le travail de l’utilisateur lors de cette phase d’entraînement de la machine.

« Pour qu’une reconnaissance de motifs s’effectue de manière fiable dans des conditions réelles, le modèle de référence doit présenter une variance suffisante », explique M. Florian Mayr, ingénieur technico-commercial chez STEMMER IMAGING qui a épaulé Matirum tout au long de ce projet. « Si on programme des transformations géométriques, par exemple des rotations, changements de taille, pivotements, occultations ou changements d’éclairages, dès la phase d’apprentissage du système, le taux de reconnaissance augmente en conséquence lors des processus ultérieurs. »

Des résultats fiables en toute rapidité

Martin Eikel souligne un autre aspect important qui a parlé en faveur de CVB Polimago : « Avec quelque 2500 variantes de plateaux, il était pour nous essentiel de limiter au possible les travaux de programmation. L’outil CVB Polimago nous permet de gagner beaucoup de temps lors de la phase d’apprentissage car l’algorithme génère lors de celle-ci des images virtuelles du modèle afin de simuler les différentes positions d’un composant dans la réalité.

Avec entre 20 et 50 images d’apprentissage, nous avons obtenus des résultats très fiables et nous sommes pleinement satisfaits des taux de reconnaissance atteints jusqu’à présent avec ce système. En outre, la bibliothèque logicielle bien documentée nous a permis une intégration fluide des fonctions de la trieuse au sein de Windows ainsi que dans notre propre logiciel de gestion utilisant la base de données. »

Pour M. Eikel, les nombreux exemples d'application et de programmation fournis par STEMMER IMAGING pour CVB Polimago ont également été très utiles pour se familiariser rapidement avec cet outil. Le responsable IT est très enthousiaste quant au choix du partenaire de vision industrielle.

Il a été tout particulièrement impressionné par l’excellent conseil et toute l’assistance apportée lors de la sélection des composants, ainsi que par les délais de réponses très courts suite à ses questions : « Avec peu d’efforts et l’aide de professionnels de la vision, nous avons pu tester toutes les options pour optimiser la qualité de reconnaissance et concevoir un système complet et performant. En fin de compte, l’aide de STEMMER IMAGING nous a permis de mettre le système rapidement en œuvre et d’atteindre des résultats de tri très fiables.»

www.stemmer-imaging.com