www.industrieweb.fr

10

'19

Written on Modified on

IDS contribue à des matériaux composites de qualité

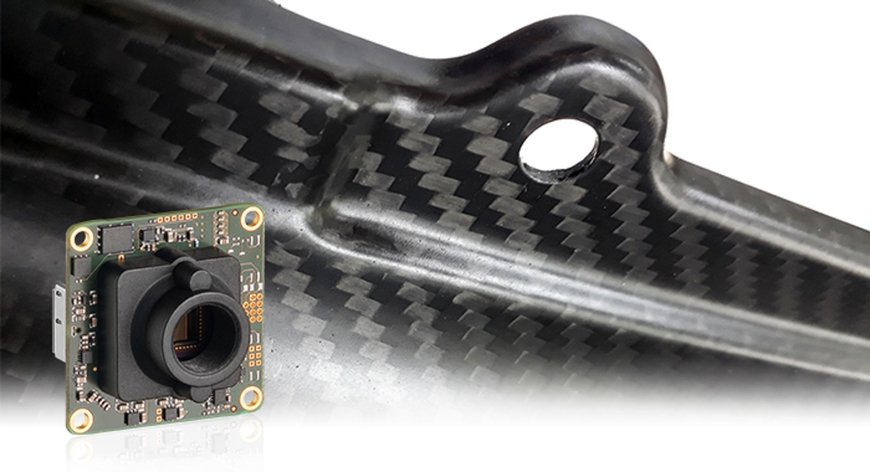

Système mobile pour tester les matériaux composites avec une caméra IDS USB 3.0 uEye LE

La combinaison de plusieurs matériaux crée souvent des propriétés uniques. Les qualités particulièrement intéressantes des composants peuvent être mises en avant et combinées. C’est la raison pour laquelle l’industrie apprécie l’utilisation des matériaux composites. Mais la structure non homogène du matériau doit également être prise en considération. Pendant l’usinage, par exemple, des traces d’effilochage et d’écaillage peuvent apparaître sur les alésages ou les arêtes de fraisage. Le système d’inspection optique portable de Math & Tech Engineering GmbH, doté d’une caméra USB 3.0 IDS intégrée, détecte et évalue automatiquement des erreurs de traitement spécifiques. Cela garantit une meilleure reproductibilité des résultats des mesures et permet d’obtenir une documentation précise.

Les matériaux composites modernes sont de plus en plus utilisés dans de nombreux secteurs de l’industrie manufacturière. Comme leur nom le suggère, ils ne sont pas constitués d’un matériau homogène, mais d’une matrice de matière plastique et de fibres de renforcement. Ces matériaux innovants ont des propriétés complètement différentes de celles de leurs homologues conventionnels et présentent souvent des avantages en termes de coûts. On peu citer à titre d’exemples les plastiques renforcés au carbone ou à la fibre de verre. Ces derniers, souvent appelés simplement fibre de verre, présentent un excellent comportement à la corrosion dans les environnements agressifs ainsi qu’une grande résistance à l’allongement et une bonne capacité d’absorption d’énergie élastique, ce qui en fait des matériaux appropriés pour les cuves dans la construction d’installations ou également pour les coques des navires.

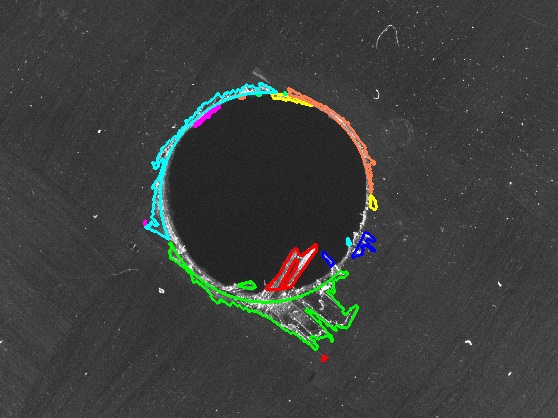

Mais la structure spéciale du matériau détermine également de façon précise le comportement du produit pendant l’usinage. La rigidité très différente de la matrice et de la fibre ainsi que le sens des fibres doivent toujours être pris en considération, par exemple, lors du rognage. En cas d’erreur d’usinage, des défauts apparaissent sur le matériau, qui présente alors des dommages spécifiques. Des aspects caractéristiques sont, par exemple, des ruptures sur le matériau matriciel cassant, un effilochage dû à des fibres découpées de manière incomplète, ainsi que le décollement (détachement de couches individuelles).

Solution de traitement d’image

L’évaluation de la qualité d’usinage des matériaux composites est souvent effectuée manuellement par l’ouvrier, par exemple à l’aide de catalogues d'échantillons limites. Mais cette évaluation subjective exige beaucoup de temps et donne lieu à beaucoup d’erreurs.

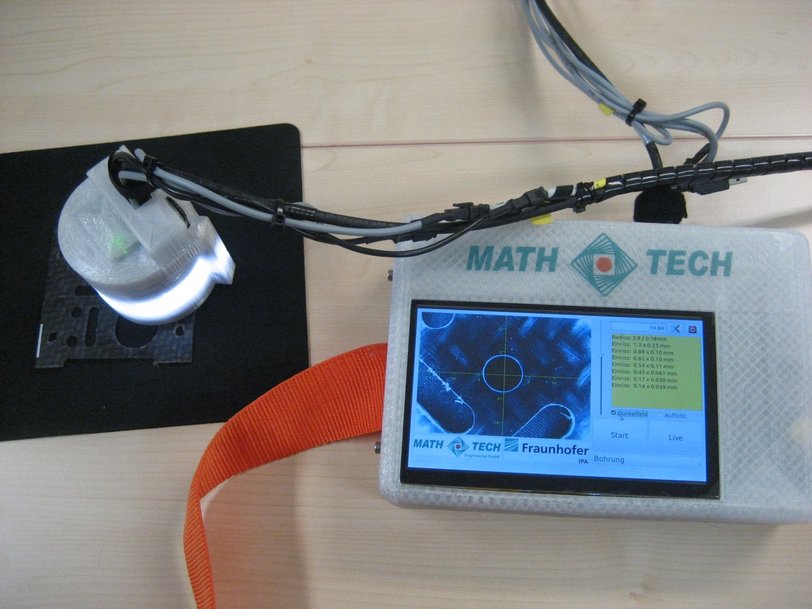

C’est pourquoi la société Math & Tech Engineering GmbH, basée à Neckartenzlingen, a développé un système d’inspection optique automatique qui utilise le traitement d’image avec une caméra industrielle USB 3.0 IDS. L’acquisition des images, l’évaluation et l’affichage des résultats sont assurés par un unique appareil portable avec éclairage contrôlé en champ sombre et en lumière incidente. Dans le même temps, la solution complète personnalisée garantit une documentation complète des résultats des mesures.

Appareil mobile portable pour la détection et la

classification des défauts

La caméra capture des images de la surface et des arêtes d’usinage des matériaux composites à tester. Ensuite, le système identifie et mesure toutes les zones dans lesquelles des erreurs de production ont eu lieu. Il utilise à cet effet des algorithmes développés en interne à l’aide du logiciel de traitement d’image HALCON de MVTec. Concrètement, l’image de la caméra est utilisée pour identifier, différencier, classifier, mesurer et évaluer le fond, la surface du matériau, les arêtes d’usinage et les défauts. L’ensemble de l’évaluation a lieu directement sur l’appareil mobile ; le dispositif est donc très efficace et facile à mettre en œuvre pour l’utilisateur.

Les différentes fibres du matériau doivent être clairement identifiables : c’est une condition requise pour l’identification des zones défectueuses. De plus, l’image doit couvrir une zone de travail suffisamment large. Math & Tech s’appuie par conséquent sur une caméra sur carte USB 3 uEye LE d’IDS avec une résolution extrêmement élevée de 18 mégapixels.

Inspection des alésages et des arêtes de fraisage

sur les matériaux composites fibre-plastique

sur les matériaux composites fibre-plastique

« Nous avons choisi l’UI-3591LE à cause de sa grande largeur de bande, d’une fonctionnalité plug-and-play simple et de la conformité avec les exigences industrielles, » explique le Dr. Timur Rashba, directeur général de Math & Tech. Et il ajoute : « Il nous permet également d’obtenir la résolution élevée dans un petit espace. » La société utilise les entrées et les sorties existantes (2 GPIO, ainsi qu’un bus I2C) pour contrôler l’acquisition des images au moyen de déclencheurs matériels ou de l’éclairage.

La propre interface de bibliothèque C++ de l’uEye permet de contrôler directement la caméra à partir du programme et d’accéder directement aux données des images. Les temps d’attente des processus de copie et de chargement sont ainsi évités. Comme l’explique le Dr. Rashba : « Pour les tests de caméra rapides (fonction, déclencheur, GPIO, paramètres de caméra, netteté, etc.), nous employons l’uEye Cockpit sur Windows et Linux, qui constitue une solution plug-and-play fiable et rapide. En d’autres termes, le matériel peut être testé indépendamment du programme et les valeurs par défaut appropriées pour l’application peuvent être facilement déterminées. »

Caméra industrielle sur carte USB 3 uEye LE

Perspectives :

De plus en plus, les caméras remplacent l’œil humain et les algorithmes prennent le relais sur l’évaluation objective. L’appareil mobile portable de Math & Tech répond parfaitement à ces exigences. De plus, extrêmement évolutif, il peut être utilisé, par exemple, pour d’autres surfaces de matériau et des applications spécifiques au client. Il n’est pas limité au contrôle des plastiques renforcés au carbone ou à la fibre de verre, mais peut également contrôler des métaux, du bois, du plastique, du cuir ou des matériaux similaires.

Dans la plupart des cas, l’enregistrement simple et rapide de la qualité est un élément décisif, qu’il s’agisse de tester vos propres produits ou de soumettre un matériau reçu à un contrôle aléatoire ou global. Un système automatisé portable peut être utilisé n’importe où et représente donc une authentique valeur ajoutée pour l’utilisateur. Les erreurs sont réduites. Les inexactitudes dues à l’homme sont évitées. Toutes les valeurs mesurées sont traçables et transférables à tout moment. Efficace et toujours précis - une connexion durable.