www.industrieweb.fr

26

'19

Written on Modified on

Accélérez les temps de conception et de fabrication de vos armoires électriques !

Une analyse de votre situation actuelle et de celle souhaitée effectuée en quelques questions.

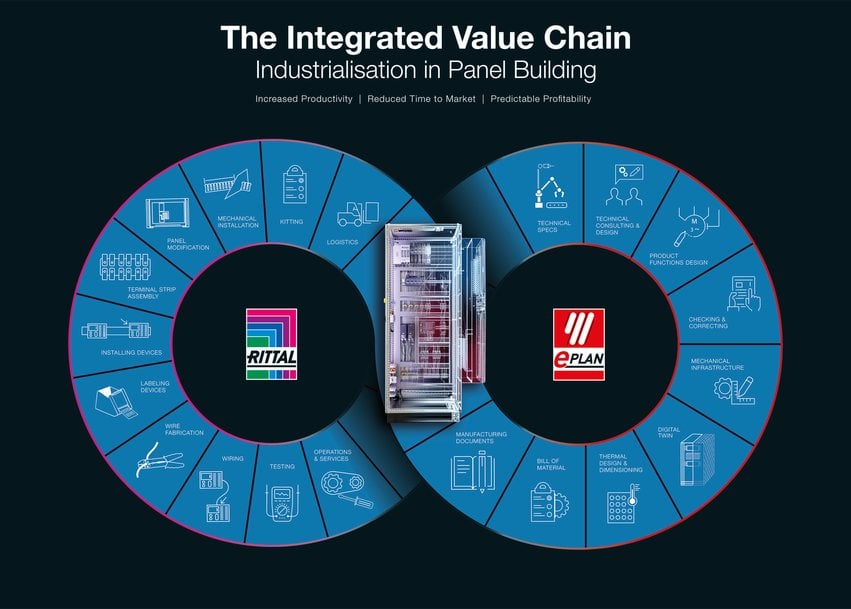

Comment optimiser la chaîne de valeur de la conception à la fabrication de vos armoires électriques ? A quel niveau de dématérialisation les entreprises se situent-elles aujourd’hui ? EPLAN présente l’analyse d'automatisation de la conception d’armoires électriques (Panel Building Automation Matrix, PAM), élaborée sur les cas concrets de 150 entreprises. Les consultants d'EPLAN s’appuient sur cet outil pour évaluer en quelques questions la situation actuelle des processus de conception d’armoires électriques d'un client. Une analyse comparative révèle le potentiel précis d'économies pouvant être réalisées grâce aux machines, logiciels et conseils conjoints d'EPLAN et de RITTAL.

Dématérialisation de la chaîne de valeur complète et homogénéité des données entre tous les processus et systèmes : telles sont les conditions préalables à l'automatisation des processus d'ingénierie de commande et de conception d’armoires électriques. Mais quel est le degré actuel de dématérialisation au sein du secteur ? Bien souvent, les entreprises ne savent pas par où commencer.

Les méthodes de travail évaluées à l'aide d'analyses comparatives

EPLAN peut apporter son expertise dans ce domaine : grâce à une analyse reposant sur l'étude concrète de 150 entreprises du monde entier pour déterminer les possibilités d'optimisation pouvant être réalisées à l'aide des machines, logiciels et conseils conjoints d'EPLAN et de RITTAL. Cette méthode permet, par ailleurs, d'étendre la dématérialisation de la production et l'automatisation des tâches répétitives.

« Nous avons développé l’analyse PAM pour évaluer les méthodes de travail du client en matière d'ingénierie de conception et de fabrication d’armoires électriques. En quelques clics, nous pouvons ainsi déterminer le potentiel inexploité des procédés de fabrication », explique Haluk Menderes, directeur général d'EPLAN.

L’analyse PAM permet d'évaluer la rentabilité et l'efficacité du process de fabrication d'armoires électriques. L'évaluation inclut des recommandations d'optimisation, leur méthode de mise en oeuvre et les investissements nécessaires. Parmi les avantages pour le client, le récapitulatif du gain de temps sur différents aspects du process, notamment le câblage, l'étiquetage des équipements ou les machines CNC. Le retour sur investissement (ROI) calculé indique le délai de rentabilisation de l'investissement du logiciel.

« Nous avons développé l’analyse PAM pour évaluer les méthodes de travail du client en matière d'ingénierie de conception et de fabrication d’armoires électriques. En quelques clics, nous pouvons ainsi déterminer le potentiel inexploité des procédés de fabrication », explique Haluk Menderes, directeur général d'EPLAN.

Une expertise affinée pour des résultats garantis

EPLAN utilise l’analyse PAM dans le monde entier depuis mai 2019. Les retours des premiers clients aux États-Unis sont extrêmement positifs. « Aves l’analyse PAM, EPLAN a mis à profit ses décennies d'expertise en matière de conception d’armoires électrique afin d’élaborer un ROI fiable et sur mesure pour notre atelier », détaille Wright Sullivan, président d'A&E Engineering. Jacob Wilson, directeur de l'ingénierie, des ventes et du développement chez Design Ready Controls, déclare : « En vingt minutes seulement, l’analyse PAM nous a permis d'évaluer avec précision notre situation en termes d'opérations et de délais de fabrication. » Face à ces retours très positifs, EPLAN et RITTAL comptent ajouter prochainement des étapes supplémentaires du processus de conception et fabrication au cœur de cette analyse. Il est prévu d'inclure d'autres outils logiciels de RITTAL ainsi qu’une étude du ROI du nouveau système RITTAL Wire Terminal pour l'automatisation du câblage, par exemple, ou du centre d'usinage entièrement automatique Perforex. L'analyse PAM est réalisée par notre service commercial, elle est gratuite et n'est pas conditionnée à l'achat de produits EPLAN ou RITTAL.

Cas concret : Avantages de la digitalisation par rapport au câblage manuel

Le temps moyen de réalisation par un électricien d'une connexion dans une armoire électrique à partir d'un schéma est de 4,5 minutes. Dans le cadre de cette opération, 1/3 du temps est consacré uniquement aux tâches préparatoires, notamment la lecture du schéma et la localisation des sources et cibles. A quoi s’ajoute quasiment une minute supplémentaire pour la préparation des câbles, notamment l'estimation de leur longueur. Les 2/3 restants sont effectivement liés au câblage : découpe selon la longueur requise, installation de la cosse, sertissage et acheminement.(1) En général, l'électricien doit consulter à plusieurs reprises le schéma pendant l'opération pour obtenir les informations nécessaires et les compléter le cas échéant. Au final, environ 1/3 du temps est perdu en lecture et en interprétation des documents. Il apparaît donc clairement que la méthode numérique est bien plus efficace. Grâce à EPLAN Smart Wiring, les données reposent sur un prototype numérique déjà vérifié, ce qui garantit des résultats corrects et empêche les erreurs. Une solution efficace et permettant de faire des économies à plusieurs niveaux (temps / câbles / AR dans l’atelier…)

Aujourd'hui, l'ingénierie de conception et de fabrication d’armoires électriques doit gagner en rapidité et en précision tout en minimisant les coûts. EPLAN et RITTAL ont la solution pour y parvenir.

L'objectif : des processus intégrés

En associant ingénierie et fabrication, EPLAN et RITTAL créent des alliances parfaites de solutions logicielles, de technologies systèmes, de machines et de services. L'avantage est clair : les solutions intégrées renforcent la productivité, l'efficacité des procédés de fabrication et la réduction des coûts. Dans cette optique, les ingénieurs et concepteurs d'une part, et les responsables de la préparation opérationnelle et ceux de la production d'autre part, s'associent pour former une continuité dans le processus. Pour y parvenir, des données sur les équipements, des outils logiciels et des interfaces standardisées sont nécessaires.

La complexité croissante des technologies et de leurs composants, les attentes des clients en termes de personnalisation, les normes nationales et internationales, les changements de dernière minute et les délais toujours plus serrés placent une pression financière considérable sur le service de conception d’armoires électriques.

Le contexte

La complexité croissante des technologies et de leurs composants, les attentes des clients en termes de personnalisation, les normes nationales et internationales, les changements de dernière minute et les délais toujours plus serrés placent une pression financière considérable sur le service de conception d’armoires électriques. Aujourd'hui, les processus d'ingénierie de conception et de fabrication d’armoires électriques doivent gagner en rapidité, en précision et s'effectuer à moindre coût. Ils ne peuvent plus reposer sur des dossiers rassemblant des listes d'équipements et des schémas de montage en guise de documents centraux de production. La mise en oeuvre d'un tel changement suppose un nouveau mode de pensée au sein du secteur qui, jusque-là, est resté très attaché à ses traditions. Pourtant, les entreprises ont bien conscience que le principal levier de différenciation et de création d'arguments commerciaux propres repose sur la personnalisation de leur chaîne de valeur.