www.industrieweb.fr

12

'19

Written on Modified on

Avec la technologie des caméras (3D) IDS, en route pour une production zéro défaut ?

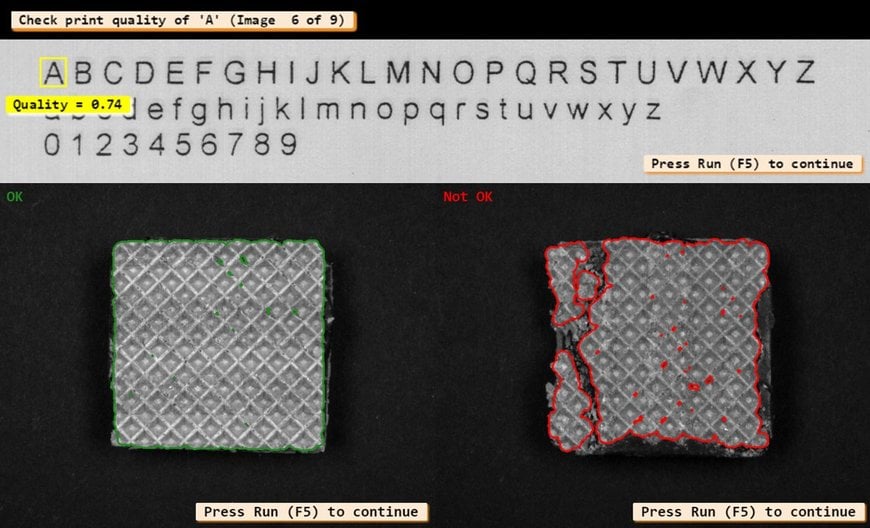

Grâce à l’analyse assistée par logiciel des images de caméra, les erreurs et les anomalies des processus de production peuvent être détectées précocement. Cette détection anticipée des erreurs contribue grandement à l’assurance qualité. Résultat : de plus en plus de lignes de production sont équipées de la technologie actuelle des caméras pour tendre vers une production zéro défaut.

Sans assistance mécanique, l’homme est incapable d’atteindre ces objectifs. Avec l’automatisation croissante de l’assurance qualité, des tests en laboratoire nécessaires mais gourmands en temps et en argent, peuvent être de plus en plus souvent remplacés par des contrôles de produit « directement sur la ligne ». La technologie moderne des caméras garde ainsi pendant la production, à tout moment et quasiment partout, un œil sur les objets à contrôler et leurs propriétés, sans intervenir activement dans le déroulement. Associée au traitement d’images, l’utilisation d’images de caméra offre de nombreux avantages et possibilités. Les « techniques de mesure et de contrôle optiques » permettent de réaliser des contrôles qualité très rapidement, directement pendant le processus de fabrication, et absolument sans usure. Le remplacement de simples lecteurs de codes-barres par des caméras-industrielles permet de déterminer et d’évaluer le contenu du code, mais aussi la qualité du code, l’alignement, la couleur, la taille, l’environnement, etc. Cela étend non seulement les possibilités du contrôle, mais aussi sa qualité tout en simplifiant encore davantage l’automatisation de l’assurance qualité. Les caméras peuvent déceler précocement les erreurs déjà existantes, avant même la survenue des erreurs ultérieures, qui n’ont alors qu’à être peu ou pas corrigées. Pourtant, quelle technologie de caméra est capable de remplir les hautes exigences de la technique de mesure et de contrôle, de permettre aux machines d’assister au mieux les hommes, voire de les remplacer, par leurs propres décisions ?

« Le traitement des images 3D peut améliorer considérablement la flexibilité et la précision des processus de mesure et de contrôle », Dr. Martin Hennemann, responsable produits Ensenso chez IDS Imaging Development Systems GmbH

La technologie de caméras 3D actuelle permet aux robots d’analyser leur environnement afin de répondre seuls aux différents événements. Outre les dimensions et la position des objets dans l’atelier, ces données permettent de tirer des conclusions précises sur les divergences ou les imperfections par rapport à des objets de référence. Il est alors possible de réaliser des contrôles sur la ligne indiquant si les « bons » composants du produit sont assemblés.

Dans l’industrie automobile en particulier, où la production comprend de nombreuses variantes, il existe un fort potentiel d’erreur. Les clients peuvent composer la voiture de leur rêve. La sélection comprend différents pneumatiques, versions de moteur, châssis ou équipements intérieurs. Pour cette raison, le personnel de production bénéficie tout particulièrement de systèmes automatisés, qui déclenchent une alarme au moment opportun, avant le montage d’une pièce erronée ou défectueuse. Cela réduit la nécessité de contrôles ultérieurs, ou pire encore, le risque de temps d’arrêt de la production suite à des erreurs.

« La forte personnalisation lors de la configuration des véhicules conduit inévitablement à une grande diversité des variantes, qu’il est difficile d’appréhender et de contrôler sans l’aide de la technologie des caméras ».

Dr. Martin Hennemann

En avril 2018, sur le salon professionnel international de l’assurance qualité « Control 2018 » qui s’est tenu à Stuttgart, IDS a montré un exemple de « vérification d’objet 3D ». Le système de démonstration a reconstitué des objets avec une caméra 3D N35 Ensenso et a ensuite effectué une comparaison de données à l’aide du traitement d’images HALCON. Les données 3D générées ont également été comparées à un modèle de référence afin de détecter les divergences ou imperfections. Le traitement d’images 3D identifie les anomalies ou les écarts minimes sur les objets test, qui ne sont pas même visibles pour l’oeil humain. La qualité des objets fabriqués peut être considérablement améliorée pour les étapes de processus suivantes par une numérisation de haute précision avec les caméras 3D Ensenso et le traitement d’images ultérieur pour contrôler les objets.

« La 3D complète la technologie des caméras 2D. Chaque technologie a ses propres avantages. La combinaison de la 2D et de la 3D résout les tâches d’aujourd'hui et de demain tout en réduisant efficacement les erreurs de production » , Dr. Martin Hennemann

Pour Martin Hennemann, la technologie 3D est un complément bénéfique à la technologie de caméras 2D. Associées, ces technologies permettent de résoudre toujours plus d’applications. Chacune des deux technologies présente des avantages pour des applications définies. Les données 3D permettent de déterminer les formes, les structures de surface ou la position des objets dans l’espace. Les données 2D quant à elles détectent précisément les contours et les couleurs. Elles sont également capables de lire des marquages. Dans l’exemple de la démonstration d’IDS, les données 3D sont aussi utilisées pour comparer des objets. Les codes de pièces existants peuvent également contribuer à l’identification. Ils sont parfaitement décodés avec des images de caméra 2D. Les constructeurs automobiles utilisent aussi des techniques de contrôle avec des caméras combinant les technologies 3D et 2D lors de l’inspection finale, pour rechercher par exemple des écarts sur une carrosserie déjà montée et les contrôler ou les mesurer précisément selon des prescriptions. En général, la technologie des caméras offre de nombreuses possibilités pour tendre vers une production zéro défaut. Pour limiter efficacement les erreurs de production, chaque critère de contrôle requis peut faire appel à l’une ou l’autre des technologies, voire les deux. Les systèmes de caméras prennent aussi en charge les processus manuels lors de la fabrication. Ils surveillent les séquences manuelles au niveau des postes de travail. L’analyse des images contrôle si les pièces adéquates ont été saisies, si le nombre requis de vis correspond ou si une pièce a été oubliée. Un système consécutif signale par un avertissement sonore ou visuel sur les moniteurs ou par projection l’exécution correcte ou erronée des travaux. Le contrôle qualité est ainsi garanti pendant la fabrication. Les technologies liées aux caméras et à la production ne cessent de se développer. Mais une nouvelle technologie de caméra ne remplace pas immédiatement une technologie existante. La jeune technologie 3D, qui s’est énormément développée ces dernières années, visualise d’autres caractéristiques d’un objet. Elle ouvre la voie à de nouvelles applications et complète, sans la remplacer, la technologie des caméras 2D. Les caméras évoluent aussi pour passer de « simples » fournisseurs d’images à des solutions de traitement d’images flexibles et « intelligentes ». Parallèlement aux caméras 2D et 3D, les systèmes de vision industrielle, tels que la plateforme IDS NXT, lorsqu’ils associent efficacement caméras, capteurs, intelligence, communication et capacité d’adaptation, contribuent également grandement à la prévention des erreurs dans l’assurance qualité. Une production « parfaite » sans réusinage ni défaut est aujourd’hui comme hier une représentation idéale impossible à mettre en oeuvre, même avec beaucoup d’argent et les technologies les plus modernes. L’utilisation de la technologie des caméras et d’analyse est cependant devenue indispensable à tous ceux qui veulent approcher à grands pas l’objectif d’une production zéro défaut.