www.industrieweb.fr

12

'12

Written on Modified on

DBC Décolletage améliore ses contrôles qualité et réduit ses temps d'exécution avec l’IM-6500

Le sous-traitant français prend une longueur d’avance avec le nouveau système de métrologie 2D ultra rapide de Keyence.

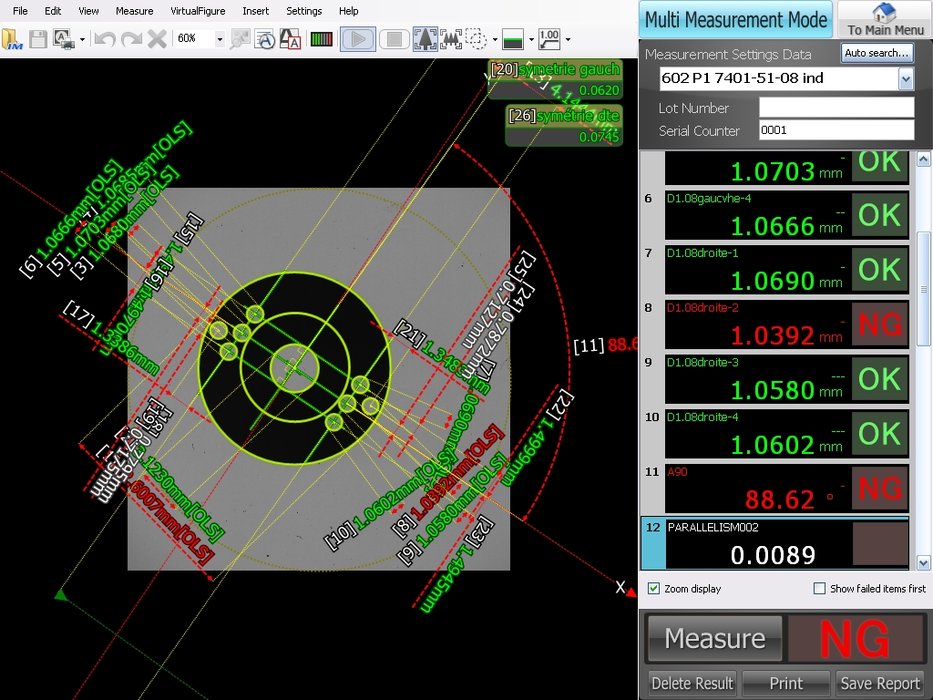

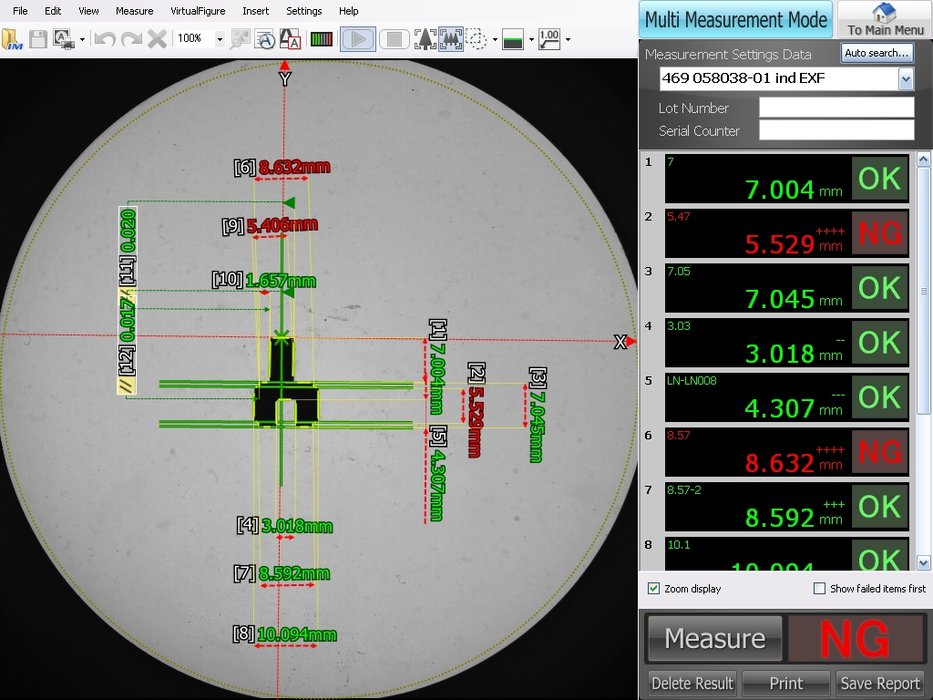

« Ce système est très simple d’utilisation et tous les membres de l’équipe de production savent l’utiliser pour vérifi er en cours de fabrication la conformité des pièces. Sur la Série IM, il suffit d’appuyer sur un bouton et on a la mesure en 5 secondes. Avant sur certaines pièces, cela pouvait prendre jusqu’à 10 minutes. On essaie de maximiser le nombre de contrôles que nous effectuons : sur 3 500 références, environ 300 programmes sont contrôlés avec IM », explique David Firinu, Directeur de la Qualité.

« De fait, nous gagnons en qualité. D’une part, parce que les contrôles sont beaucoup plus fréquents et que nous prenons plus de cotes, et, d’autre part, car la mesure ne dépend pas de l’opérateur ou les conditions de prises de mesures », ajoute David Firinu.

Auparavant, DBC utilisait des moyens tels qu’un projecteur de profil ou un micromètre pour faire les mêmes mesures.

La série IM est un nouveau type d’appareil de mesure. Plus qu’un projecteur de profi l, un microscope de mesure ou un appareil de mesure CNC automatique, le système de mesure dimensionnelle par imagerie de la série IM-6500 est un nouvel outil qui permet de réaliser des mesures fi ables en un minimum de temps. Il suffi t de poser la pièce à contrôler, d’appuyer sur le bouton et jusqu’à 99 côtes sont mesurées en quelques secondes avec une précision de 0,5 micron. Il n’y a ni placement fastidieux, ni risque de variation ou dérive de la mesure entre les différents opérateurs.Lorsque les bords à mesurer sont extraits manuellement à l’oeil nu, il est pratiquement impossible d’éviter les variations d’un utilisateur à l’autre de même que les erreurs dues à des différences de compétences. Par ailleurs, plus le déplacement de la platine XY est long, plus les erreurs imputables aux vibrations augmentent.

La mesure est automatique. La méthode iPASS (Intelligent Pattern Analysis Search System) effectue une recherche de forme (par rapport aux cibles déjà enregistrées) pour déterminer sa position et son inclinaison. Tout peut être mesuré, depuis les diamètres intérieurs, les pas circulaires et les angles jusqu’aux cotes les plus complexes.

La précision est aussi accrue : le traitement subpixel de KEYENCE permet de détecter la position des bords de façon plus précise que les systèmes de vision classiques grâce au traitement subpixel à 0,01 pixels près. La Série IM offre une résolution de 6,6 millions de pixel, ce qui permet une répétitivité de l’ordre du micron et une précision entre 2 et 5 microns. La stratégie de DBC est de se distinguer sur le service, la qualité et la technicité des produits fabriqués, notamment concurrencer les sous-traitants des pays à bas-coûts. « L’IM nous permet de fabriquer des pièces complexes avec une garantie de pouvoir vérifier chacune des cotes rapidement », conclut David Firinu.

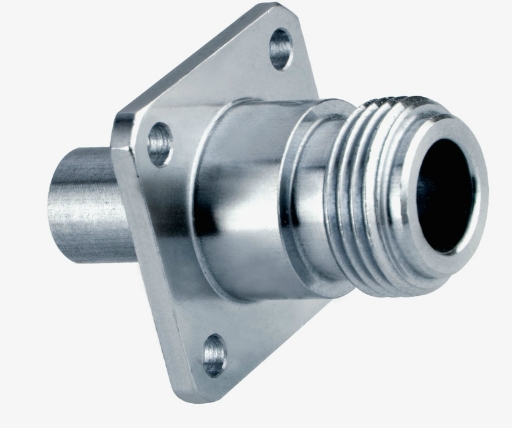

Le service qualité de DBC est épaulé par une logistique qualité entièrement informatisée. En s’appuyant sur des moyens de contrôle importants, DBC vise le zéro défaut et mise sur la qualité pour se distinguer de la concurrence. La société est certifi ée ISO TS 16949 depuis 2006. DBC produit des petites, moyennes et grandes séries (de 100 à 10 millions de pièces) sur tous métaux et matières plastiques pour des secteurs comme la connectique, l’automobile, l’aéronautique, le médical ou l’automobile. DBC assure aussi l’assemblage de produits semi-finis et finis.