www.industrieweb.fr

05

'20

Written on Modified on

MAXXTURN 45 : le meilleur rapport qualité/prix

En tant que tour à hautes performances, le MAXXTURN 45 est une solution idéale pour un usinage économique complet en un seul posage. Il possède exactement les bonnes caractéristiques pour garantir des gains de productivité significatifs. Son système d’entrainement à dynamique élevée complète le tableau. Incidence appréciée, la précision et la rigidité requises pour la production de pièces tournées et fraisées sont également assurées.

Une gamme de pièces étendue

Selon la version, le MAXXTURN 45 constitue une base pour la production efficace et précise de composants usinés. La variété des pièces produites s’étend du secteur des composants hydrauliques et pneumatiques, aussi bien que du secteur des pièces automobiles, le secteur des composants pour le biomédical ou celui de la manutention des matériaux en vrac. Les composants pour bagues et roulements ne sont seulement qu’un exemple supplémentaire du champ infini de possibilités d’applications.

Automatisation sur mesure

Un chargeur pivotant est embarqué pour le chargement et le déchargement automatique des pièces travaillées. Ce changeur extrêmement compact intégré est commandé par la CN. La combinaison remarquable d’un mouvement de rotation et d’un déplacement linéaire, commandé par des servo-moteurs, garantit une mise en oeuvre simple et rapide. De ce fait, des bruts prés formés peuvent aussi être insérés en position indexée dans le système de préhension. Lorsque l’usinage est terminé, les pièces finies sont acheminées hors de la machine par la pince de serrage.

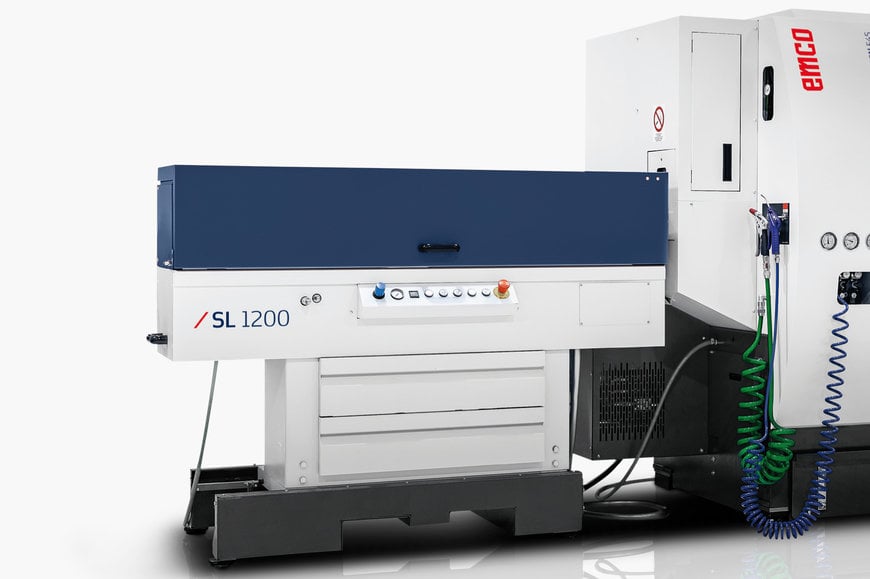

EMCO propose deux versions différentes de systèmes d’alimentation pour le décolletage : le chargeur pivotant comme un système universel de chargement pour tous les types de bruts préformés ou lopins et l’embarreur court SL 1200 comme une solution parfaite pour l’alimentation automatique avec le chargement de barres coupées à mesure.

Les points forts de la gamme MAXXTURN

Une des caractéristiques qui distingue toute la famille des MAXXTURN est la présence de cet axe Y qui est intégré au bâti de la machine. Cela assure une rigidité optimisée, autant qu’une précision extrême de toutes les pièces usinées. L’écartement particulièrement large entre les glissières est conçu pour un processus de tournage stable et offre à l’opérateur des possibilités additionnelles pour un usinage complet.

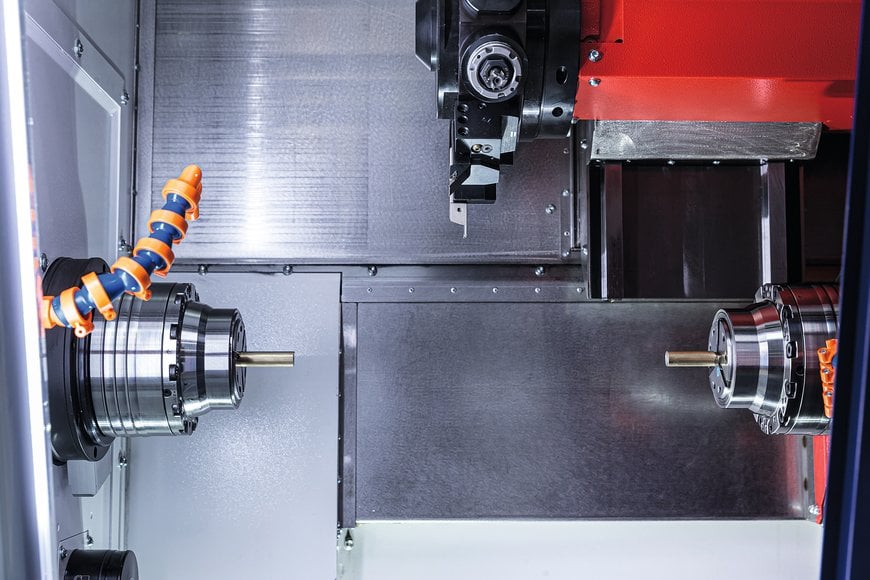

La contre-broche compacte est un autre point fort, se chargeant des pièces travaillées indexées et d’une précision très élevée pour l’usinage de la seconde face. Ceci évite d’avoir à serrer les pièces une seconde fois, empêchant donc un temps mort, ce qui accroit la productivité et réduit les délais de livraison.

La tourelle porte-outils avec un unique moteur d’entrainement offre assez de place pour 12 porte-outils VDI 25. Chaque station peut recevoir un outil tournant. Un servo moteur entraine les porte-outils et la rotation de la tourelle, respectivement. Les porte-outils sont équipés avec des détrompeurs EMCO, qui facilitent l’insertion des outils avec une bonne répétabilité sans avoir besoin de réglages chronophages.

Dans la démarche d’une construction modulaire, le client peut opter entre une interface de contrôle SIEMENS (incluant Shop Turn) et une interface FANUC (incluant le Manual-Guide-i control).

Caractéristiques techniques/ le concept de la machine MAXXTURN

Le bâti machine

Le banc incliné à 72° est le coeur de la machine. La construction en acier électro-soudé apporte une assise extrêmement solide pour une production de précision tout autant qu’économique. Les avantages de l’acier en comparaison avec une fonderie sont, d’une part une meilleure rigidité, d’autre part un meilleur comportement thermique des tours durant la montée en température. Pour un amortissement amélioré des vibrations et des résonances, qui sont naturelles pendant un usinage, le bâti du MAXXTURN 45 est rempli d’un matériau spécial, amortisseur de vibrations. Ceci induit un état de surface parfait et une précision attestée en tournage. Des renforts additionnels augmentent la rigidité dans les zones les plus sollicitées.

Le MAXXTURN 45 est équipé de glissières à rouleaux anti-usure et montées sans jeu. Elles sont installées avec une précontrainte maximale et sont boulonnées sur des patins de haute précision. Des qualités de guidage parfaites sans aucun effet backslash garantissent des états de surface excellents pour toutes les pièces usinées. Des carters le long des glissières ainsi que des carters télescopiques en acier inoxydable augmentent la durée de vie comme la fiabilité.

Broche principale

La grande puissance de la broche combinée avec une courbe de couple optimale assure un rendement économique dans la coupe des aciers aussi bien que dans celle des aluminiums à haute vitesse. La broche principale offre un passage de barre jusqu’à 45 mm et repose sur des roulements de précision, largement dimensionnés. Cela autorise une gamme de vitesses étendue avec un fonctionnement en douceur. La conception thermo-symétrique du support avec refroidissement interne assure une thermo-stabilité optimale

Contrepointe

Sur le MAXXTURN 45 avec contrepointe, celle -ci est montée sur des glissières à rouleaux et peut être positionnée automatiquement sur une course de 510 mm. L’axe rotatif en cône morse 4 est directement intégré dans la contrepointe et peut être enlevé en utilisant un chasse-cône.

Contre-broche

Sur le MAXXTURN 45S, qui est équipé avec une contre-broche, le support de contre-broche est installé sur une glissière à rouleaux séparée et peut être positionné sur une course de 510 mm. Un éjecteur de pièces automatique, nettoyé par le liquide de refroidissement, assure un retrait sécurisé des pièces finies.

Magasin d’outils

Le magasin d’outils consiste en une tourelle radiale à 12 positions en VDI 25, entrainée par un moteur unique et à système de changement rapide. Toutes les stations acceptent des porte outils tournants. Un servo-moteur entraine les porte outils et la rotation de la tourelle, respectivement. L’opérateur peut régler la vitesse de pivotement à tout moment, en utilisant un potentiomètre. La tourelle peut travailler sur les deux broches et s’oriente suivant une logique paramétrée. Cela signifie que c’est toujours le chemin le plus court qui est choisi pour pivoter vers l’outil suivant. Les porte-outils équipés de plaques détrompeuses EMCO et accouplées en DIN 5480, permettent l’insertion rapide d’outils sans réglages chronophages.

L’axe C fait partie de l’équipement standard de la machine.la broche peut être positionnée avec une résolution de 0. 001°.Un encodeur rotatif sans contact, sans courroie d’entrainement, garantit la précision de l’axe C pour du fraisage en contournage. En outre la broche principale peut être verrouillée dans le position idoine pour des opérations de perçage ou de fraisage en utilisant le frein de broche.

Axe Y (modèle spécial)

L’axe y est intégré dans la construction standard de la machine et est positionné avec un angle de 90° en relation avec l’axe X Des longueurs sorties minimales sont le secret de la réussite pour du tournage lourd et des opérations de forage, tout autant que du fraisage en évitant les imprécisions en contournage.

Avances

Motorisations triphasées à dynamique élevée sur les axes linéaires, avec des broches à recirculation de billes préchargées, assurant des avances puissantes avec précision en répétabilité.

Système de mesure

Un système de mesure incrémental dans les moteurs d’entrainement est intégré pour tous les axes linéaires.

Unité de serrage

L’unité de serrage est un système hydraulique avec une capacité en barre allant jusqu’à 45 mm, incluant un dispositif d’avance automatique avec mesure directe. Les temps de réglages chronophages avec les outils sont remplacés par une formation simple au Teach-In-Mode.

Lubrification

Le MAXXTURN 45 a recours à un système de lubrification automatique centralisé avec des impulsions économes en graisse obtenues avec la pression préchargée et contrôlées en quantité.

Fluide de coupe

Un groupe d’arrosage central alimente la tourelle au travers de l’interface VDI et assure un refroidissement et une lubrification optimales pendant les opérations d’usinage. Un tuyau d’arrosage additionnel a été installé pour nettoyer le système de serrage et la zone de travail.

Système hydraulique

Le système hydraulique consiste en un groupe hydraulique compact à haute pression avec une pompe et une filtration fine sur la conduite principale, avec lequel la pression de serrage peut être finement réglée, ce qui est indispensable pour le serrage de pièces fragiles dans la broche principale et la contre-broche. Grâce à sa conception compacte, son encombrement au sol est faible.

Carénage

Le carénage de la machine est entièrement fermé. La porte est sous contrôle avec des capteurs de sécurité pour éviter des blessures à l’opérateur et comporte une fenêtre de contrôle en verre feuilleté.

Unité de préhension de pièces finies (optionnel)

L’éjecteur de pièces pneumatique enlève les pièces terminées de la broche principale ou de la contre-broche. Les pièces sont amenées doucement vers un réceptacle en dehors de la zone de travail. Longueur maxi des pièces finies : 120 mm ; diamètre maxi 45 mm ; poids maxi 2 kg.

EMCONNECT

Un assistant de contrôle de production pour intégrer les applications et les routines spécifiques du client afin de contrôler la machine comme le flux de production. EMCONNECT relie et interconnecte l’environnement de production. Dans le but de créer des process d’usinage plus efficaces sans perdre de vue la fiabilité exceptionnelle de la machine dans tous les modes opératoires, les programmes de travail sont centrés sur l’utilisateur et ses besoins.

Avec EMCONNECT, les utilisateurs disposent d’un nombre important de fonctionnalités additionnelles, directement via le panneau de contrôle, ce qui signifie qu’il leur est possible d’accéder directement aux informations, données et états des systèmes centralisées sur la machine. Le système modulaire d’EMCO rend possible d’intégrer d’une manière incroyablement souple tout projet ou application spéciale du client. En outre EMCONNECT est la clé pour un processus de fabrication optimisé et une productivité accrue.

La gamme des applications disponibles s’étend continuellement. Actuellement, par exemple, vous pouvez télécharger notre Option Shopfloor Data pour les parcs machines et les données de production. Ceci comprend une prise de contrôle globale de toutes les machines tout autant que la gestion du flux de production de tout l’atelier. Ce produit se caractérise tout spécialement par l’autonomie des machines et des processus ainsi que par un accès à l’état des machines via un smartphone ou une tablette.

Afin de minimiser les temps morts machines, nous avons développé en parallèle EMCONNECT Data Service pour mettre en place la maintenance préventive. Nous serons heureux de vous en faire démonstration sur notre stand.

Spécifications techniques

MAXXTURN 45

• Passage maxi en barre diam 45 (51 en option) mm

• Vitesse maxi broche principale 0-7000 t/mn

• Vitesse maxi contre-broche 0-7000 t/mn

• Vitesse maxi outils tournants 0-8000 t/mn

• Puissance maxi broche principale/contre-broche (contre-broche ou Fanuc) 15/15 kW

Courses maxi

• X 160 mm

• Y +40/-30 mm

• Z 510 mm

• Déplacement rapide en X/Y/Z 24/10/30 m/mn

• Nombre de porte-outils 12 x VDI 25

• Nombre de postes d’outils 12

Versions

· Choix de la CN / Fanuc ou Siemens

· MT45 MY : version à contrepointe avec outils tournants et axe Y

· MT 45 S : version à contre-broche sans outils tournants

· MT 45 SM : version à contre-broche avec outils tournants

· MT 45 SMY : version à contre-broche avec outils tournants et axe Y

Fig. 1 : le MAXXTURN 45 dans sa nouvelle livrée

Fig. 2 : l’embarreur court SL 1200

Fig. 3 : le chargeur de pièces en lopins

Fig. 4 : espace de travail MT 45 SMY