www.industrieweb.fr

23

'20

Written on Modified on

L'impression 3D au service de la résilience de la chaîne d'approvisionnement et de la flexibilité de la production

En période d'incertitude économique, la technologie peut s'avérer être un atout précieux pour atténuer les risques et préserver la rentabilité.

Les événements récents à l'échelle mondiale, qui ont profondément perturbé les chaînes d'approvisionnement et les opérations de production traditionnelles, ont contraint de nombreuses entreprises à revoir leur modèle économique et procéder à des changements audacieux pour assurer leur survie. Face à un avenir encore incertain, Andreas Langfeld, président de Stratasys pour la région EMEA, jette un éclairage sur l'essor de l'impression 3D pendant la pandémie et sur sa pertinence pour les entreprises en tant qu'outil stratégique susceptible de contribuer à résoudre les complexités de la chaîne d'approvisionnement et accroître la flexibilité de la production.

Alors que la récente pandémie a révélé à de nombreuses entreprises les possibilités de l'impression 3D, M. Langfeld nous parle des plus avant-gardistes qui ont intégré cette technologie dans leurs modèles économiques avec succès.

Nous vivons dans un monde où les entreprises sont mondialisées et interconnectées. La production a lieu dans des chaînes de valeur mondiales (CVM), dans lesquelles les matières premières, les pièces et les biens intermédiaires voyagent dans le monde entier pour l'approvisionnement, l'assemblage et la distribution avant d'arriver chez un client. Nous nous sommes habitués à ce que cela se fasse rapidement et avec un minimum de frictions. Ainsi, de nombreuses entreprises ont choisi une production juste à temps, afin de garantir des chaînes d'approvisionnement allégées et de limiter les dépenses. Tout va pour le mieux... jusqu'à ce que la chaîne d'approvisionnement soit perturbée.

Dans un monde où les entreprises sont mondialisées et interconnectées, la perturbation de la chaîne d'approvisionnement causée par la COVID-19 a entraîné des arrêts complets de la production du jour au lendemain

Malheureusement, pour la plupart des entreprises, les perturbations deviennent la norme. Par exemple, selon une enquête de juin 2019, les incertitudes liées au Brexit ont entraîné davantage de perturbations au niveau des chaînes d'approvisionnement sur cinq ans que les cyberattaques et les catastrophes naturelles combinées.

De la même façon, la guerre commerciale entre les États-Unis et la Chine a également suscité des incertitudes autour des chaînes d'approvisionnement, en particulier pour les entreprises qui ont des fournisseurs dans l'un ou l'autre pays. 51 000 entreprises du monde entier ont au moins un fournisseur direct dans la province chinoise de Wuhan, tandis que cinq millions y ont un ou plusieurs fournisseurs de niveau 2. En conséquence, de nombreuses entreprises ont modifié leurs chaînes d'approvisionnement, afin d'éviter une perturbation permanente de leurs activités.

Mais la fragilité des chaînes d'approvisionnement traditionnelles a sans doute été pleinement mise à jour par la pandémie de COVID-19, laquelle a entraîné un arrêt complet de la production pratiquement du jour au lendemain. Par exemple, Adidas a interrompu 80 à 90 % de son activité, ce qui s'est traduit par une perte de revenus de 100 millions de dollars par semaine. Lorsque des problèmes au niveau de la chaîne d'approvisionnement ont entraîné de graves retards de production, Jaguar Land Rover est allée jusqu'à expédier dans des valises des pièces automobiles dont le besoin était urgent dans le monde entier.

On peut affirmer sans risque que pour la plupart des entreprises, les effets d'une interruption momentanée de la production et les répercussions de la perturbation des chaînes d'approvisionnement se feront sentir dans les mois et peut-être les années à venir.

N'étant plus en mesure d'attendre que ses fournisseurs fabriquent des équipements médicaux vitaux selon les méthodes traditionnelles, l'AP-HP (Assistance publique-Hôpitaux de Paris) a investi dans 60 imprimantes 3D de la série F123 pour disposer d'une capacité de production à la demande sur place.

On a vraiment le sentiment que cet environnement est celui dans lequel nous allons devoir apprendre à travailler avec succès. Face à ce degré élevé d'incertitude auquel les entreprises, les industries et les économies doivent faire face, les responsables de la fabrication et de la chaîne d'approvisionnement recherchent des solutions qui apportent vitesse et adaptabilité, afin d'accélérer et de ralentir la production, changer d'activité ou même se déplacer vers de nouveaux sites. Tout cela a révélé les possibilités offertes par l'impression 3D.

Répondre à la demande

L'impression 3D s'est véritablement imposée pendant la pandémie, car elle offrait aux fabricants la solution idéale pour faciliter la mise en production immédiate. Traditionnellement, les équipements de protection individuelle (EPI) sont essentiellement produits au moyen du processus de moulage par injection, mais il faut plusieurs semaines ou mois pour produire les moules, et une fois qu'ils sont créés, la conception ne peut plus être modifiée. De la même façon, d'autres produits comme les ventilateurs nécessitent un travail d'outillage long et coûteux avant de pouvoir démarrer la fabrication.

En revanche, l'impression 3D est comme un moteur électrique : il suffit d'actionner un interrupteur pour qu'il se mette immédiatement en marche. En particulier, aucun outillage n'est nécessaire, et une imprimante 3D peut fabriquer 10 choses différentes l'une après l'autre aussi facilement qu'elle peut fabriquer 10 pièces identiques. L'impression 3D a constitué une ressource essentielle pour la production d'écrans faciaux, en permettant une production rapide à la demande parallèle à l'augmentation en volume du processus de moulage par injection.

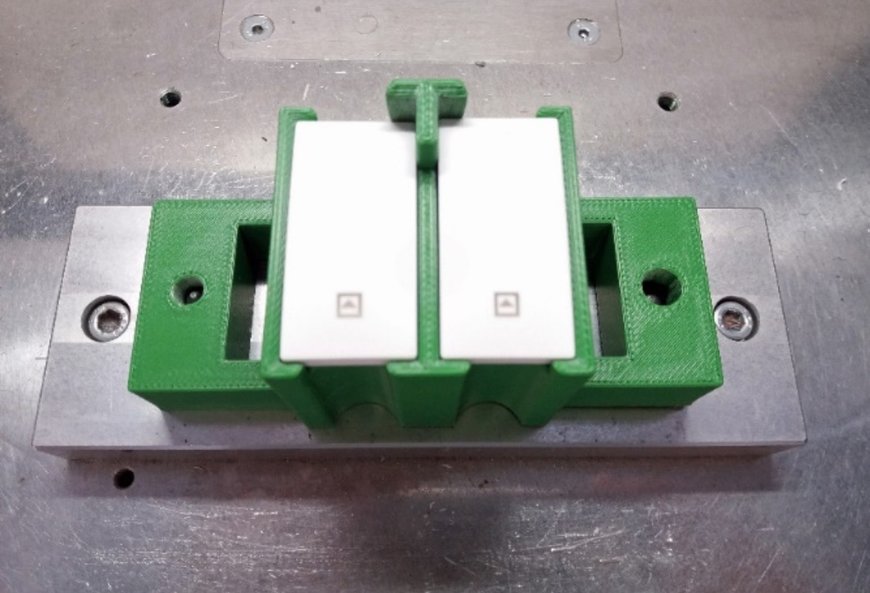

Le géant industriel Schneider Electric a intégré l'impression 3D à toutes ses activités à travers le monde entier, pour accroître l'efficacité opérationnelle et réduire les coûts pour ses clients. Rien que dans son usine de Navarre, en Espagne, la société économise plus de 20 000 euros par an uniquement sur l'outillage de la chaîne de montage

Des constructeurs automobiles tels que Daimler, Ford et Jaguar Land Rover ont utilisé leur puissance de feu en impression 3D pour assurer la production et créer des EPI. La propre coalition de Stratasys, qui regroupe plus de 150 entreprises, notamment Boeing, Toyota et Medtronic, a produit plus de 100 000 écrans faciaux imprimés en 3D en quelques mois seulement. Par ailleurs, General Motors s'est tourné vers l'outillage imprimé en 3D pour convertir rapidement les lignes de production conçues pour les automobiles en lignes de production de ventilateurs.

En France, l'AP-HP (Assistance publique - Hôpitaux de Paris) est allé plus loin et a investi dans 60 imprimantes 3D de la série F123, afin d'offrir cette capacité de production à la demande sur site. N'étant plus en mesure d'attendre que ses fournisseurs fabriquent des équipements médicaux vitaux selon les méthodes traditionnelles, l'hôpital a pris les choses en main et a depuis produit des milliers de pièces sur place en utilisant sa flotte d'imprimantes 3D. Il s'agit notamment d'écrans faciaux et de masques de protection, de pompes à seringue électriques, d'équipements d'intubation et de valves de respirateurs.

Après la crise, les imprimantes 3D seront réparties sur le réseau hospitalier de l'AP-HP, afin de disposer de capacités de fabrication encore plus distribuées. Ils pourront ainsi réagir plus rapidement en cas de nouvelle vague ou pour affronter toute autre crise future. De plus, en dehors des situations d'urgence, le réseau d'imprimantes 3D sera disponible pour répondre aux besoins de tout hôpital local pour la production de pièces en faible volume, notamment des modèles médicaux personnalisés pour chaque patient en vue d'améliorer les soins dispensés.

Au-delà des produits médicaux

Lorsque la chaîne d'approvisionnement est perturbée, quelle que soit la raison, moins les fabricants sont dépendants des fournisseurs externes, mieux c'est. Les entreprises qui exploitent pleinement les possibilités de l'impression 3D réduisent cette dépendance, ce qui leur permet d'être plus flexibles et plus autonomes pour assurer une production continue. L'AP-HP en est un bon exemple. Tout comme la Deutsche Bahn.

Dans le monde industriel, beaucoup de nos clients nous disent que si certains outils de la chaîne de production venaient à se casser, ce serait toute la chaîne de montage qui serait interrompue. Lorsque la chaîne d'approvisionnement est perturbée, le besoin d'un outil de remplacement peut constituer un grave problème. Les fabricants en pointe, comme la Deutsche Bahn, réduisent leur dépendance à l'égard de la chaîne d'approvisionnement en tirant parti de l'impression 3D pour fabriquer des pièces de rechange en interne, à la demande, selon les besoins.

Lorsque les confinements dus à la COVID-19 ont eu lieu dans toute l'Europe, la chaîne d'approvisionnement en pièces détachées de la société a été décimée. En recourant à ses capacités d'impression 3D en interne, la Deutsche Bahn a pu produire sur place un certain nombre de ces pièces de rechange pour les trains dans les quantités exactes nécessaires pour assurer le respect des calendriers de production.

Pas seulement une solution pour se sortir d'un mauvais pas...

Si la COVID-19 a mis en évidence la fragilité des chaînes d'approvisionnement et mis en lumière les avantages de l'impression 3D, la résilience est également un avantage pendant les périodes plus normales. Le fait de disposer d'imprimantes 3D sur chaque site permet aux fabricants d'abandonner le modèle traditionnel de production centralisée qui repose sur des chaînes d'approvisionnement pour la livraison des pièces, pour adopter une production plus décentralisée.

Par exemple, le géant des transports Siemens Mobility déploie avec succès depuis plusieurs années l'impression 3D pour produire des outils et des pièces de rechange sur différents sites. Responsable de la maintenance et de l'entretien de plus de 100 trains par mois, son centre de maintenance numérique RRX en Allemagne a entièrement numérisé son fonctionnement.

Grâce à un inventaire numérique à l'échelle de l'entreprise, Siemens Mobility est en mesure de réagir rapidement aux changements dans les demandes de maintenance en imprimant en 3D les outils et les pièces de rechange essentiels pour ses trains sur place, en fonction des besoins. Il est important de signaler que ce changement de modèle économique a donné à l'entreprise une indépendance totale vis-à-vis des fournisseurs. Siemens Mobility ne produit plus que ce qui est nécessaire, sans entreposage. Elle a ainsi gagné énormément de temps, jusqu'à 95 % pour certaines pièces.

Grâce à un inventaire numérique à l'échelle de l'entreprise, Siemens Mobility est en mesure de réagir rapidement aux changements dans les demandes de maintenance en imprimant en 3D les outils et les pièces de rechange essentiels pour ses trains sur place, en fonction des besoins, sans plus aucune dépendance vis-à-vis des fournisseurs.

Siemens Mobility n'est pas un cas unique. Plusieurs autres entreprises en pointe à cet égard ont adopté la fabrication additive à un niveau stratégique avant l'irruption de la pandémie de COVID-19. Le plus grand fabricant du Royaume-Uni, le géant de l'aérospatiale BAE Systems, situe une flotte d'imprimantes 3D industrielles Stratasys au cœur de son initiative « Usine du futur ». Cela lui a permis de réduire considérablement les coûts et les délais de commercialisation, tout en aidant l'entreprise à améliorer la flexibilité de sa production.

De la même façon, le géant industriel Schneider Electric a entrepris de mettre en œuvre le processus Industrie 4.0 à grande échelle dans toutes ses activités à travers le monde entier, conçue pour accroître l'efficacité opérationnelle et réduire les coûts pour ses clients. Comme cela a été annoncé récemment, l'impression 3D de Stratasys joue également un rôle clé dans le cadre de cette initiative, son usine de Navarre, en Espagne, permettant à elle seule d'économiser plus de 20 000 euros par an sur l'outillage de la chaîne de montage. L'entreprise déclare également avoir réduit sa dépendance des fournisseurs, ce qui augmente considérablement la flexibilité de la production et accélère les délais de commercialisation.

En fin de compte, les entreprises de toutes tailles devraient reconnaître l'impression 3D comme un atout stratégique et pas seulement comme un équipement tactique dans le laboratoire de conception ou l'usine. La pandémie de COVID-19 a sans doute constitué une étape décisive pour révéler l'impression 3D aux yeux du grand public, mais ce n'est que le début. Alors que de nombreuses entreprises réfléchissent à l'impact de la pandémie sur leurs chaînes d'approvisionnement et leurs opérations de production, l'impression 3D pourrait bien être la réponse, car la « résilience », l'« efficacité » et la « rentabilité » sont à présent des objectifs communs des entreprises qui cherchent à planifier un avenir incertain.

www.stratasys.com