Saint-Gobain imprime en 3D des outils pour accroître l'efficacité de sa chaîne de production automobile dans son usine de Barcelone

La multinationale française Saint-Gobain, dédiée à la fabrication de verre pour de multiples secteurs industriels, a trouvé dans la technologie d'impression 3D, développée par la multinationale barcelonaise BCN3D, l'allié parfait pour augmenter l'efficacité de ses processus de fabrication.

- Dans l'usine de la multinationale française à l'Arboç, l'impression 3D est utilisée pour fabriquer des gabarits, des positionneurs et des outils qui rendent les lignes de production de verre automobile plus efficaces.

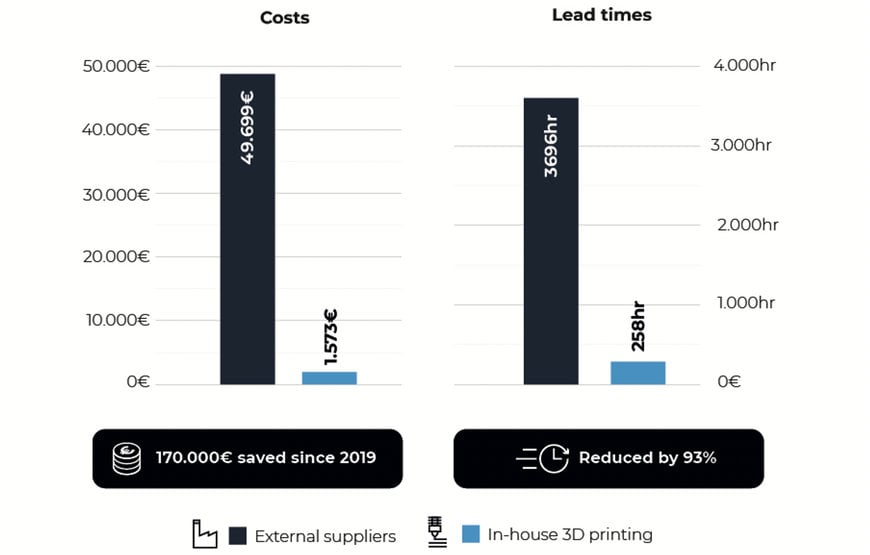

- Depuis 2019, le fabricant de dérivés de verre économise 170 000 euros dans la fabrication d'outillage grâce à l'incorporation d'imprimantes 3D BCN3D.

Cette histoire à succès montre comment l'impression 3D de BCN3D aide le secteur automobile et consolide le fabricant de solutions de fabrication additive basé à Gavà (Barcelone) en tant que partenaire stratégique de ce secteur industriel au niveau mondial après avoir incorporé ses équipements dans les usines de production de Seat et de Nissan ces dernières années.

Les imprimantes 3D de BCN3D et diverses solutions technologiques innovantes permettent désormais aux ingénieurs de Saint-Gobain, dans son usine de L'Arboç (Barcelone), d'améliorer considérablement l'efficacité des processus de fabrication de pièces et de composants pour ses clients du secteur automobile, en créant des outils et de l'outillage imprimés en 3D pour améliorer l'efficacité de sa ligne de production de verre.

Ainsi, l'intégration de l'impression 3D dans l'usine espagnole du géant français améliore et réduit les coûts et les délais de fabrication des outils utilisés dans la fabrication des fenêtres. Ceux-ci sont mis en œuvre dans les lignes automatisées pour la fabrication du verre. Les clients de l'usine de Barcelone pour ces composants en verre pour véhicules comprennent Daimler Mercedes, le groupe Stellantis, le groupe Volkswagen, Renault Dacia et Ford.

Depuis 2019, l'unité opérationnelle Sekurit de Saint-Gobain à l'usine de L'Arboç - où sont produits 19 millions de vitrages automobiles différents (backlites et sidelites) par an - a intégré la technologie d'impression 3D après avoir externalisé pendant des années la fabrication des outillages qu'elle confiait à des procédés mécanisés aux coûts bien plus élevés que l'impression 3D.

L'incorporation de cette technologie de fabrication additive a depuis lors permis à l'usine espagnole de Saint-Gobain d'économiser environ 170 000 euros et de réduire de 93 % ses délais de fabrication d'outillage et autres. Les pièces imprimées en 3D prennent la forme d'outils, de gabarits et de montages jusqu'au contrôle de la qualité.

"Chez Sekurit, nous fabriquons des composants automobiles depuis 90 ans. Grâce à l'impression 3D, nous avons constaté une réduction significative des coûts et un flux de travail plus rapide et adapté à nos besoins dans la fabrication d'outils et d'outillages depuis que nous avons intégré cette technologie par rapport aux fournisseurs externes auxquels nous avions recours dans le passé", explique Angel Salas, ingénieur de maintenance de Saint Gobain à l'usine de Barcelone.

L'impression 3D révolutionne la production chez Saint Gobain

L'usine de Saint-Gobain à Barcelone a intégré la technologie d'impression 3D dans son atelier avec plusieurs imprimantes BCN3D Epsilon W50 series avec la technologie IDEX de double tête et Smart Cabinets, ce qui permet à la multinationale de développer plus facilement de nouvelles idées, de créer facilement et commodément de nouveaux prototypes dans un délai plus court par rapport aux autres technologies d'usinage, et de réaliser des tests et des pièces d'utilisation finale en quelques jours, tout en maintenant la plus haute qualité de la finition finale.

La fabrication additive intégrée à l'automatisation

Saint Gobain intègre la fabrication additive dans un outillage qui facilite la production de panneaux arrière et latéraux pour les véhicules. Le processus commence par une ligne robotisée entièrement automatisée : le vitrage est coupé à la forme, les côtés sont lissés et les détails esthétiques désignés sont ajoutés.

Le vitrage est ensuite récupéré et placé dans un four pour créer les courbes. Tout juste sorti du four, l'émail est contrôlé au niveau des dimensions et de la qualité, d'abord par caméra, puis trié en fonction de ce qui est approuvé ou en attente de vérification manuelle.

www.bcn3d.com