www.industrieweb.fr

15

'24

Written on Modified on

Yamaha: Une cadence de production CMS supérieure grâce à des améliorations sur les équipements single-lane et dual-lane

C’est en étudiant où se situent les goulets d’étranglement des lignes CMS que les fabricants peuvent investir dans les mises à niveau les plus intelligentes.

Les lignes de fabrication CMS contiennent parfois un goulet d’étranglement qui nuit à leur productivité. Pour y remédier, il peut sembler évident d’ajouter une machine de report, d’utiliser un système plus rapide ou de basculer la ligne en configuration dual-lane.

La meilleure décision dépend du temps de cycle habituel et de l’éventail des composants à mettre sur chaque carte. Sans oublier que le déblocage des goulets d’étranglement au niveau du placement mettra peut-être en évidence les limitations des autres équipements de la ligne, comme le four de refusion. La réponse au besoin d’accélération à court terme est donc indissociable des futurs plans d’investissement de l’usine.

Plus de machines de report

L’ajout d’une machine de report supplémentaire sur la ligne décuple la capacité de placement, mais pas toujours autant que souhaité. En effet, deux machines de report installées l’une après l’autre allongent le trajet parcouru par chaque carte avant d’atteindre l’étape suivante, avec pour conséquence des pertes lors du transfert des cartes. L’ajout d’une machine de report supplémentaire augmente aussi d’une unité l’encombrement au sol global de la ligne, ce qui peut s'avérer problématique lorsque l’espace est limité.

Le passage en configuration dual-lane

Pour améliorer les performances de la ligne tout en économisant de l’espace, le passage en configuration dual-lane comporte des avantages. Avec deux voies et deux têtes, une machine dual-lane à deux portiques peut mathématiquement doubler la capacité de placement de la ligne. Mais dans la pratique, le gain s’avère parfois inférieur. Il faut aussi deux unités traversantes : une pour déplacer les cartes de la machine de sérigraphie single-lane vers la machine de report dual-lane, et une autre pour transférer les cartes assemblées de la machine de report au four de refusion.

Une machine de report dual-lane peut être utilisée de deux manières. En mode parallèle, deux cartes sont chargées puis assemblées simultanément, car chaque tête de placement travaille indépendamment. La durée de transfert pour amener les cartes jusqu’à la machine de report et préparer les outils nécessaires au placement des composants doit aussi être prise en compte dans le calcul du temps de cycle global. En mode parallèle, un seul côté de la station d’alimentation sert pour chaque voie, ce qui peut constituer un inconvénient si les cartes à fabriquer comportent une grande variété de composants.

Une machine de report peut aussi travailler en mode alterné. Dans ce cas, une carte est assemblée d’un côté pendant que la suivante est transférée et fixée de l’autre, ce qui réduit à zéro la durée de transfert des cartes. Mais les deux têtes ne peuvent pas fonctionner en continu en raison de l’attente pour éviter des interférences.

La comparaison des performances

Sachant que le transfert d’une carte prend généralement deux à trois secondes, le mode alterné contribue à écourter le temps de cycle lorsqu'il y a peu de composants à placer. C’est là que le raccourcissement de la durée de transfert des cartes prend toute son importance, car il réduit le temps de cycle global.

Plus le nombre de composants à assembler est élevé, plus le temps de placement représente un grand pourcentage du temps de cycle. Le raccourcissement de la durée de transfert est donc inférieur en mode alterné. En pratique, si le temps de cycle dépasse 15 secondes, les pertes cumulées quand l’une des têtes ne travaille pas pour éviter les interférences en mode alterné sont supérieures au gain de temps lié à la durée de transfert nulle. Dans ce cas, la productivité est supérieure en mode parallèle, sous réserve d’un accès adéquat aux chargeurs.

Une autre solution

Malgré l’accélération potentielle grâce à ces deux modes, une machine de report dual-lane n’est pas forcément la meilleure solution sur une ligne single-lane. En pratique, ce n’est pas le nombre de voies, mais l’utilisation de la tête de placement qui détermine la capacité de fabrication de la machine de report. Pour que la productivité soit maximale, les têtes de placement doivent être aussi actives que possible tout au long du cycle.

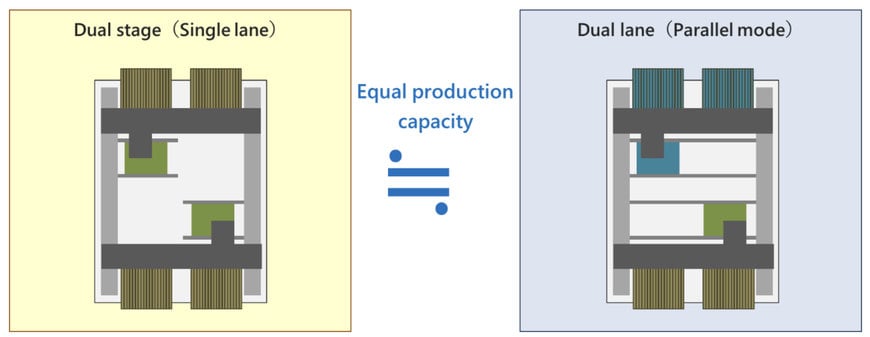

En partant de ce constat, une machine de report single-lane, dual-stage à deux têtes de placement peut en théorie égaler la capacité d’une machine dual-lane en mode parallèle (Illustration 1), tout en laissant l’accès aux chargeurs arrière et avant.

Les pertes lors du transfert des cartes comprennent le temps de séparation des deux voies à l’intérieur de la machine. D’un autre côté, il n’y a pas besoin d’unité traversante pour importer les cartes de la machine de sérigraphie. Il n'y a aucun temps d’attente pour éviter les interférences entre les têtes, et l’empreinte au sol équivaut à celle d’une machine single-lane, d’où une distance totale restreinte pour le processus d’assemblage des composants.

En fin de compte, en l’absence de conditions particulières liées à l’assemblage de certains types de cartes, une machine de report dual-stage à deux têtes peut augmenter davantage la productivité que l’ajout d’une machine dual-lane ou de deux machines conventionnelles à un portique.

Savoir où se situe le goulet d’étranglement

Lorsque c’est le processus d’assemblage des composants qui limite les performances de la ligne, la bonne solution consiste à augmenter la capacité de placement. Si au contraire, c’est un autre processus qui entraîne un goulet d’étranglement, il sera inutile d’investir dans l’amélioration des performances du placement de composants.

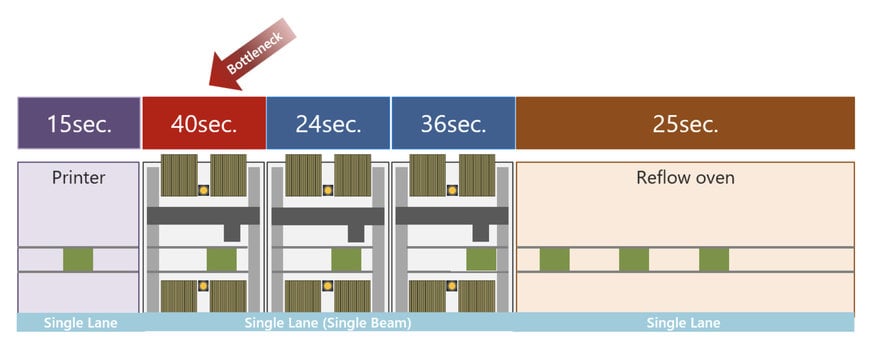

Pour illustrer ce propos, prenons l’exemple d’une ligne CMS comme sur l’Illustration 2, avec les temps de cycle indiqués pour chaque processus. La première machine de placement crée un goulet d’étranglement qui porte le temps de cycle global de la ligne à 40 secondes.

L’une des machines de report nuit aux performances de la ligne CMS.

Éviter les machines inactives

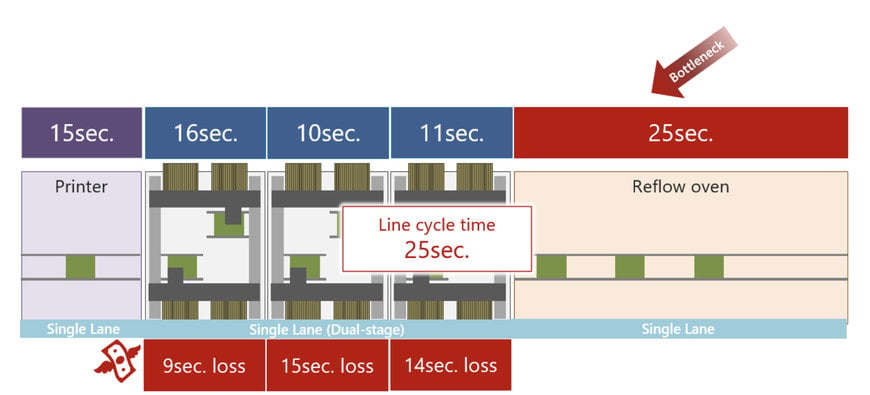

Dans l’Illustration 3, l’adoption de machines single-lane dual-stage a raccourci la durée d’assemblage et c’est désormais le processus de refusion qui définit le temps de cycle de la ligne. Or il ne peut pas être réduit davantage, car la durée de refusion est fixe. L’illustration montre que chaque machine est nettement plus rapide que le temps du cycle de refusion et est donc inactive pendant plusieurs secondes à chaque cycle. Un investissement dans l’accélération du processus de report ne serait pas rentabilisé.

Le processus de refusion allonge le temps de cycle de la ligne CMS.

Une durée de 25 secondes est assez courante pour un processus de refusion. Si les machines de report de la ligne vont plus vite, c’est le processus de refusion qui entraînera un goulet d’étranglement.

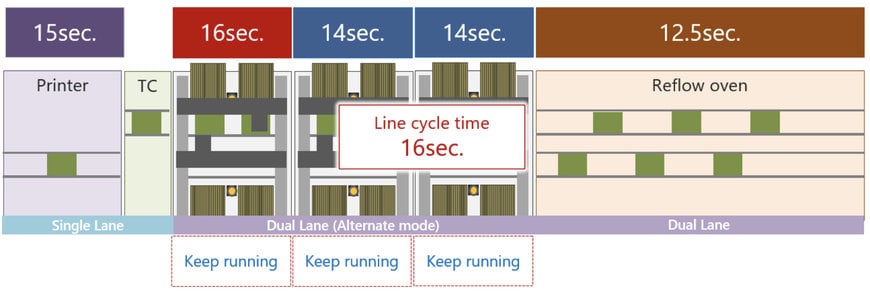

En passant d’une refusion single-lane à un four dual-lane, le temps de cycle descend à 12,5 secondes, comme le montre l’Illustration 4. Les machines de placement de composants dual-lane communiquent alors efficacement avec le four de refusion. Il faut toutefois installer une unité traversante entre la machine de sérigraphie single-lane et les machines de placement dual-lane.

Le temps de cycle est plus court grâce à la refusion et au placement de composants dual-lane. Toutes les têtes de report sont pleinement utilisées.

C’est le processus d’assemblage le plus long qui définit le temps de cycle global de la ligne. Bien que cette machine de report limite les performances de l'ensemble, le temps de cycle est nettement plus court que sur l’Illustration 1, et toutes les têtes de report sont pleinement utilisées. Dans cet exemple, chaque investissement contribue à améliorer les performances de montage.

Une machine de report single-lane, dual-stage telle que celles de l’Illustration 3 peut acheminer les cartes jusqu’au four de refusion dual-lane à l’aide d’une unité traversante tout en conservant un temps de cycle plus court qu’en configuration dual-lane. Qui plus est, une machine dual-stage permet de garder la possibilité de revenir en mode single-stage afin d’assembler de plus petites cartes, avec un temps de cycle inférieur. Enfin, un logiciel comme l’optimiseur de ligne de Yamaha calcule et applique automatiquement les meilleurs paramètres.

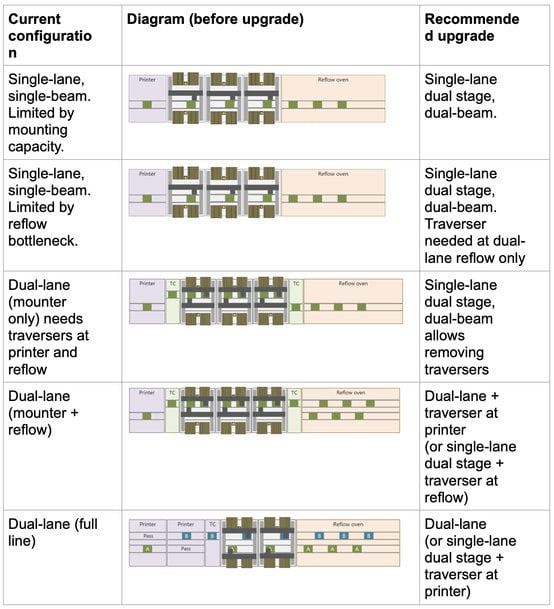

Le tableau ci-dessous résume les principales options qui s’offrent aux responsables CMS pour optimiser le temps de cycle des lignes.

Recommandations pour améliorer le temps de cycle.

Conclusion

Il n’y a pas de lignes CMS sans goulet d’étranglement. À l’heure d’investir pour les moderniser, il est important de savoir situer ces goulets d’étranglement pour cibler les processus à mettre à niveau. Si le temps de cycle du montage est long, une implantation dual-stage est un choix intéressant. Si au contraire, il est court, mieux vaudra peut-être investir dans la refusion dual-lane.

L’automatisation dual-lane sur une ligne single-lane n’est pas l’évolution la plus directe et implique des compromis en matière de cadence et de disponibilité des chargeurs. Lorsque l’espace au sol est limité et qu’un autre équipement single-lane doit rester, une machine de placement dual-stage, single-lane s’avère généralement une option simple et économique pour renforcer la productivité.

www.yamaha-motor-robotics.com