www.industrieweb.fr

10

'24

Written on Modified on

Yamaha: L'intelligence artificielle au service de l'inspection optique automatique

Cet article explore la manière dont l’intelligence artificielle est appliquée et comment ses performances s’améliorent continuellement.

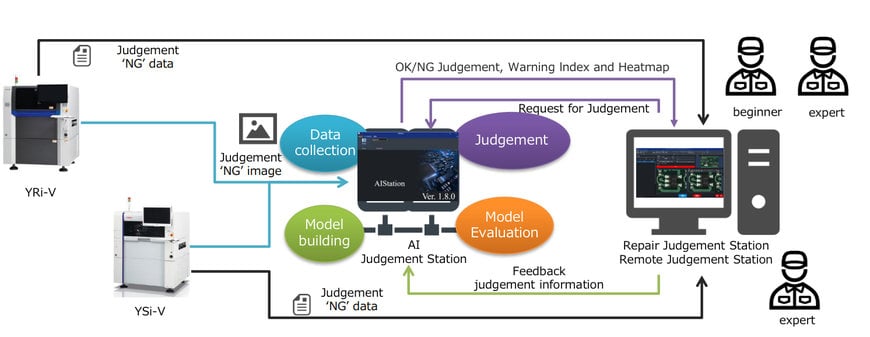

Illustration 1. Recueil de données, décision assistée et amélioration grâce à l’apprentissage automatique.

L’IA et l’AOI

Les fournisseurs d’équipements sont lancés dans une course effrénée pour intégrer l’IA à leurs solutions, de même que les fabricants pour intégrer la technologie dans leurs processus. Alors que l’assemblage de composants CMS est déjà hautement automatisé, l’IA offre la possibilité d’améliorer encore davantage la vitesse et la répétabilité de tâches complexes, qui demandent des connaissances, du discernement et de l’adaptabilité. L’inspection optique automatique (AOI) est un bel exemple.

Les capacités de l’IA en matière de classification des images, déjà largement utilisées dans des activités comme le diagnostic médical, la conduite automatisée, la modération des contenus… cadrent bien avec le contrôle qualité dans l’industrie, et en particulier l’AOI. Souvent, l’AOI dépend fortement des décisions d’experts lors de l’installation du système, de l’introduction de nouveaux produits, puis de la fabrication afin d’inspecter les images des zones susceptibles de comporter des défauts.

Au début, les logiciels commerciaux d’AOI ont eu recours à l’IA pour faciliter la mise en place et le fonctionnement des équipements. La correspondance automatique avec la bibliothèque de composants, par exemple, recourt à l’apprentissage profond pour identifier les types de composants à partir des images de façon à sélectionner la meilleure bibliothèque de composants. L’IA facilite aussi la mesure en 3D des composants afin de générer les données des pièces qui ne figurent pas dans les bibliothèques existantes.

Le jugement secondaire

Si l’IA a simplifié et accéléré la gestion des bibliothèques, cette technologie est désormais en mesure d’offrir bien d’autres avantages aux fabricants, en mettant à profit ses capacités d’apprentissage et de classification pour améliorer la précision de l’inspection sur les lignes de production. Le fait de reposer sur une décision humaine pour différencier les vrais défauts, les faux positifs et les faux négatifs prend du temps et induit une certaine variabilité dans le processus de fabrication. Or, si certaines anomalies sont faciles à catégoriser, p. ex. des composants absents ou mal alignés, ou de gros problèmes de soudure, d’autres sont plus difficiles à voir ou à identifier clairement comme en deçà des normes acceptables.

Lorsque la décision revient à un expert humain, chacun risque d’appliquer ses propres critères, en fonction de son niveau d’expérience et de son point de vue. L’inspection peut alors tarder, car juger prend du temps. Certains défauts peuvent être oubliés, ou au contraire, une évaluation trop stricte peut entraîner des faux positifs et par conséquent des interventions inutiles. Le recours à l’IA pour faciliter ce jugement secondaire permet de ne plus dépendre des experts et d’éviter les erreurs, d’où un gain de productivité.

L’Illustration 1 montre comment l’IA peut faciliter le jugement secondaire de façon à utiliser au mieux les compétences du personnel et limiter les conséquences des erreurs humaines. Le système d’AOI partage les images des zones comportant des défauts avec les opérateurs humains et le logiciel d’aide à la décision basée sur l’IA qui contient les modèles d’apprentissage automatique. Les experts humains évaluent la nature des défauts et entrent leurs décisions dans le logiciel d’IA. Ce dernier s’ajuste au fil de leurs décisions, jusqu’à s’approcher rapidement de leurs compétences et éliminer les erreurs humaines. Une fois entraîné, le modèle prend des décisions qui permettent aux opérateurs de travailler plus sereinement et plus vite, tout en maintenant un niveau élevé de précision. En fin de compte, les performances des opérateurs sont égales à celles des inspecteurs les mieux formés.

Le jugement secondaire assisté par l’IA peut renforcer la répétabilité, afin d’éviter que des unités défectueuses ne sortent de l’usine, et afin d’identifier rapidement les faux positifs, de façon à éviter que des assemblages non défectueux ne soient écartés inutilement. Dès lors, les performances de qualité de l’usine sont plus régulières et sa productivité supérieure.

L’indice de confiance

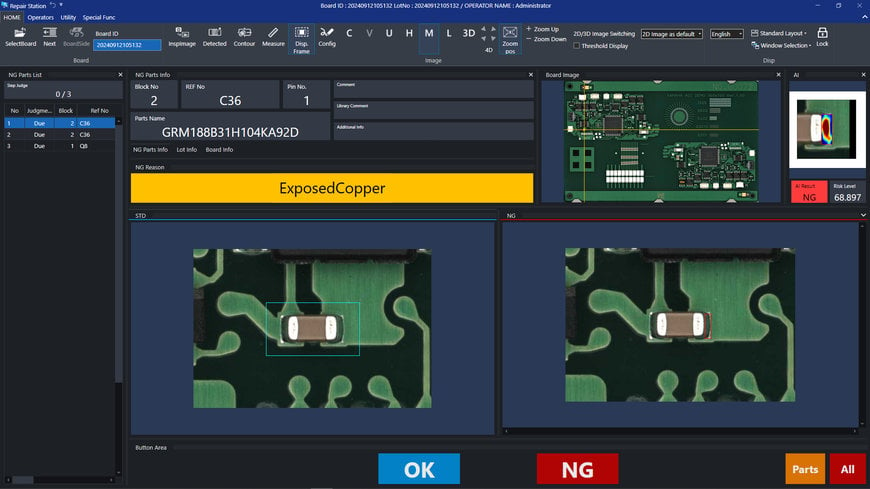

Le logiciel d’aide à la décision basée sur l’IA pour l’AOI de Yamaha fournit aux opérateurs des informations complètes pour justifier leurs décisions de validation ou de rejet, notamment des images, des tableaux et un indice de confiance (Illustration 2). Lorsqu’un défaut de brasure apparaît (p. ex. un pont ou une contamination), cet indice s’affiche sous la forme d’une carte thermique et d’un indice d’anomalie calculé. L’évaluation des autres défauts, comme la reconnaissance des caractères, est exprimée sous la forme d’un taux de correspondance. Le logiciel tient également un journal de ses propres performances, avec des calculs du taux de détection des anomalies et de suppression de la surdétection. Grâce à de multiples recueils de données et analyses, y compris de la réduction du bruit, et à des outils pour construire et optimiser des modèles d’IA personnalisés, le logiciel d’aide à la décision basée sur l’IA laisse aux utilisateurs la main sur le cycle d’apprentissage automatique et le contrôle qualité, sans assistance professionnelle.

L’IA et l’AOI

Les fournisseurs d’équipements sont lancés dans une course effrénée pour intégrer l’IA à leurs solutions, de même que les fabricants pour intégrer la technologie dans leurs processus. Alors que l’assemblage de composants CMS est déjà hautement automatisé, l’IA offre la possibilité d’améliorer encore davantage la vitesse et la répétabilité de tâches complexes, qui demandent des connaissances, du discernement et de l’adaptabilité. L’inspection optique automatique (AOI) est un bel exemple.

Les capacités de l’IA en matière de classification des images, déjà largement utilisées dans des activités comme le diagnostic médical, la conduite automatisée, la modération des contenus… cadrent bien avec le contrôle qualité dans l’industrie, et en particulier l’AOI. Souvent, l’AOI dépend fortement des décisions d’experts lors de l’installation du système, de l’introduction de nouveaux produits, puis de la fabrication afin d’inspecter les images des zones susceptibles de comporter des défauts.

Au début, les logiciels commerciaux d’AOI ont eu recours à l’IA pour faciliter la mise en place et le fonctionnement des équipements. La correspondance automatique avec la bibliothèque de composants, par exemple, recourt à l’apprentissage profond pour identifier les types de composants à partir des images de façon à sélectionner la meilleure bibliothèque de composants. L’IA facilite aussi la mesure en 3D des composants afin de générer les données des pièces qui ne figurent pas dans les bibliothèques existantes.

Le jugement secondaire

Si l’IA a simplifié et accéléré la gestion des bibliothèques, cette technologie est désormais en mesure d’offrir bien d’autres avantages aux fabricants, en mettant à profit ses capacités d’apprentissage et de classification pour améliorer la précision de l’inspection sur les lignes de production. Le fait de reposer sur une décision humaine pour différencier les vrais défauts, les faux positifs et les faux négatifs prend du temps et induit une certaine variabilité dans le processus de fabrication. Or, si certaines anomalies sont faciles à catégoriser, p. ex. des composants absents ou mal alignés, ou de gros problèmes de soudure, d’autres sont plus difficiles à voir ou à identifier clairement comme en deçà des normes acceptables.

Lorsque la décision revient à un expert humain, chacun risque d’appliquer ses propres critères, en fonction de son niveau d’expérience et de son point de vue. L’inspection peut alors tarder, car juger prend du temps. Certains défauts peuvent être oubliés, ou au contraire, une évaluation trop stricte peut entraîner des faux positifs et par conséquent des interventions inutiles. Le recours à l’IA pour faciliter ce jugement secondaire permet de ne plus dépendre des experts et d’éviter les erreurs, d’où un gain de productivité.

L’Illustration 1 montre comment l’IA peut faciliter le jugement secondaire de façon à utiliser au mieux les compétences du personnel et limiter les conséquences des erreurs humaines. Le système d’AOI partage les images des zones comportant des défauts avec les opérateurs humains et le logiciel d’aide à la décision basée sur l’IA qui contient les modèles d’apprentissage automatique. Les experts humains évaluent la nature des défauts et entrent leurs décisions dans le logiciel d’IA. Ce dernier s’ajuste au fil de leurs décisions, jusqu’à s’approcher rapidement de leurs compétences et éliminer les erreurs humaines. Une fois entraîné, le modèle prend des décisions qui permettent aux opérateurs de travailler plus sereinement et plus vite, tout en maintenant un niveau élevé de précision. En fin de compte, les performances des opérateurs sont égales à celles des inspecteurs les mieux formés.

Le jugement secondaire assisté par l’IA peut renforcer la répétabilité, afin d’éviter que des unités défectueuses ne sortent de l’usine, et afin d’identifier rapidement les faux positifs, de façon à éviter que des assemblages non défectueux ne soient écartés inutilement. Dès lors, les performances de qualité de l’usine sont plus régulières et sa productivité supérieure.

L’indice de confiance

Le logiciel d’aide à la décision basée sur l’IA pour l’AOI de Yamaha fournit aux opérateurs des informations complètes pour justifier leurs décisions de validation ou de rejet, notamment des images, des tableaux et un indice de confiance (Illustration 2). Lorsqu’un défaut de brasure apparaît (p. ex. un pont ou une contamination), cet indice s’affiche sous la forme d’une carte thermique et d’un indice d’anomalie calculé. L’évaluation des autres défauts, comme la reconnaissance des caractères, est exprimée sous la forme d’un taux de correspondance. Le logiciel tient également un journal de ses propres performances, avec des calculs du taux de détection des anomalies et de suppression de la surdétection. Grâce à de multiples recueils de données et analyses, y compris de la réduction du bruit, et à des outils pour construire et optimiser des modèles d’IA personnalisés, le logiciel d’aide à la décision basée sur l’IA laisse aux utilisateurs la main sur le cycle d’apprentissage automatique et le contrôle qualité, sans assistance professionnelle.

Illustration 2. L’écran d’analyse de l’inspection facilite le jugement secondaire à partir des images et de l’indice d’anomalie calculé et oriente les réparations si nécessaire.

De l’assistance à l’automatisation

Après le jugement secondaire humain assisté par l’IA, l’étape suivante sera l’autonomie totale de l’AOI, avec des performances régulières équivalentes à celles des meilleurs experts humains de l’entreprise. Le logiciel d’aide à la décision basée sur l’IA de Yamaha est prêt à se connecter parfaitement avec la station de réparation à distance et à partager les résultats de ses décisions basées sur l’IA directement avec les systèmes d’AOI en ligne, afin d’améliorer encore davantage la précision de l’inspection. Le recours à l’IA pour automatiser le jugement secondaire permet aux systèmes d’AOI en ligne de fonctionner en continu, sans aucune intervention, à une cadence élevée, avec très peu de faux négatifs ou de faux positifs, pour éviter à la fois que des défauts ne lui échappent et que des opérations inutiles n’aient lieu.

Conclusion

L’intelligence artificielle peut améliorer l’AOI à bien des niveaux, en particulier en accélérant la création des bibliothèques et en générant automatiquement les données de composants manquantes. Grâce à ses capacités de classification des images, l’IA peut être déployée sur la ligne de production pour faciliter, voire automatiser, le jugement secondaire. Traditionnellement, cette tâche demandait l’intervention d’inspecteurs très qualifiés. Aujourd’hui, l’IA permet aux opérateurs d’atteindre rapidement un niveau de compétence équivalent. La voie est donc dégagée pour une automatisation de A à Z, de l’assemblage jusqu’à l’AOI, grâce à l’apprentissage, afin de continuer à améliorer l’assurance qualité et la productivité.

www.yamaha-motor-robotics.com