www.industrieweb.fr

07

'08

Written on Modified on

Les machines de haute technologie ne sont pas une option

Avec la nouvelle GGTronic, le constructeur italien de machines-outils GIANA a décidé de se positionner au plus niveau technologique. "C’est le seul moyen de survivre», explique Giulio Maria Giana, président et directeur technique de la société. "La capacité de réaliser simultanément le fraisage et le tournage de grandes pièces mécaniques et la très grande rigidité sont des impératifs de conception. Le positionnement doit également être très précis, pour atteindre des tolérances aussi faibles que ± 0,01, avec répétitivité de ±0,005 mm". Pour atteindre ces performances, GIUSEPPE GIANA a pris une longueur d'avance en mettant en œuvre le TwinDRIVE de REDEX-ANDANTEX, l’inventeur d’un concept original d’entraînement pignon-crémaillères.

"Les performances remarquables de la GGTronic nous permettent de faire face à la pression des coûts et à l'évolution des besoins de nos clients. Autrefois, nos clients étaient à la recherche en premier lieu de puissance puis ensuite de vitesses élevées. Aujourd'hui, la dureté des matériaux est plus élevée et les exigences de précision sont de plus en plus en plus importantes", explique Giulio Maria GIANA.

Les nouvelles lignes de centres de tournage et de fraisage GGTronic peuvent usiner des cylindres et des pièces complexes jusqu'à 4000 mm de diamètre et de 25000 mm de longueur. Les GGTronic sont également conçues pour être utilisées avec un minimum d’intervention humaine. Ces machines à forte capacité sont particulièrement adaptées pour les usinages de pièces importantes dans le secteur de la mécanique de précision : les mats de navires et d'éoliennes, les turbine, les vannes oléoduc, les vilebrequins et les cylindres, les grands tambours de treuil etc.

Les processus d'usinage de ce type de pièce peuvent durer des heures. Ils ont des tolérances dimensionnelles très serrées en dépit de masses énormes et de grandes dimensions.

De fait, afin de réaliser de l'usinage aussi vite que possible, une vitesse de 20000 mm / min peut être atteint, ainsi que des accélérations jusqu'à 4 ms-2.

La structure de la machine, bâtie entièrement en fonte, est assez solide pour soutenir les vibrations des alésages à des profondeurs de plus de 5000 mm. L’ergonomie a fait aussi l’objet d’une attention particulière : facilité de serrage, visibilité des outils tout au long des différentes étapes d'usinage, accès aux différentes mesures une fois que la partie a été terminée…

Mais, parmi tous les points clés pris en compte dès le début du projet, la précision et la rigidité de la machine ont été les plus cruciaux.

La productivité de cette machine a été augmentée de façon spectaculaire simplement par l'élimination du besoin habituel de rectifier les pièces après l'usinage. Ceci explique en partie cet objectif de niveau de précision très élevé. La rigidité globale, aussi très importante, permet elle de profiter de ce niveau de précision tout en offrant une dynamique élevée. En concevant la GGTronic, l’idée de la société GIUSEPPE GIANA était de conserver une longueur d’avance sur la concurrence.

La rigidité et la précision sont obtenues par le biais d'un concept technologique unique

Le principal problème technique en termes de rigidité a été l'axe Z qui présente le plus longues courses (jusqu'à à 25.000 mm). Pour garantir les meilleures performances, GIUSEPPE Giana a décidé de mettre en œuvre un TwinDRIVE Rack & Pignons, système produit par REDEX ANDANTEX. Ce système clés en main offre permet des innovations remarquables performances. Les résultats définitifs ont été clairement atteint les attentes du constructeur de machine avec une précision et une répétitivité aussi exceptionnelle que ±0,01 et ±0,005 mm, et ce avec une rigidité globale unique.

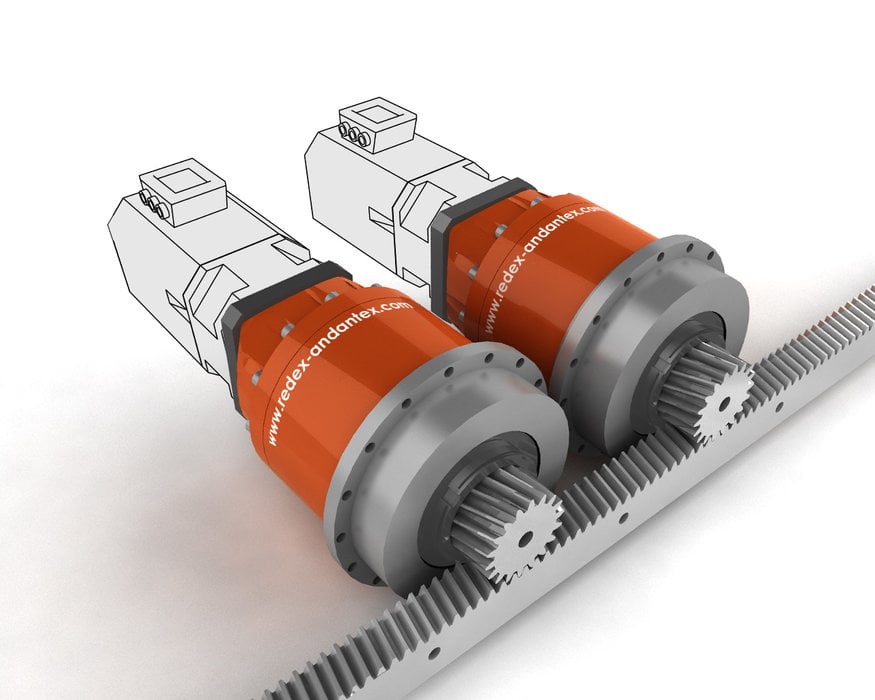

Le système Rack et Pignons TwinDRIVE est composé de 2 servo-réducteurs planétaires montés en parallèle et couplés électriquement. Ce système de pré charge élimine le jeu et contribue à offrir une grande précision.

L’extrême rigidité est assurée dans toutes les directions grâce à son concept de pignon de sortie intégré et de palier de sortie renforcé. Les pignons de sortie sont donc taillés au même diamètre que les arbres et bénéficient ainsi du meilleur rapport possible entre couple transmissible et rigidité au niveau de la crémaillère. Le palier de sortie est constitué de deux roulements à rouleau à contact oblique, précontraints et largement surdimensionnés. Cette construction permet au palier de supporter le pignon au plus près de l’effort, car seule l’épaisseur de l’écrou de serrage sépare le pignon du roulement de sortie.

Cette conception permet notamment de réduire considérablement la flexion radiale qui est responsable de 60% de la déformation globale, mais qui est pourtant encore mal traitée par les systèmes existants.

En outre, comme pour l'axe longitudinal, les axes X et Y disposent aussi de guidage à rouleaux pré chargés. Avec un axe-B, les pièces peuvent être usinées sur 5 axes en une seule opération. L’interpolation permet de fabriquer tout type de profil complexe.

Faire de la transmission mécanique un système modulaire

"Ce n'est pas le seul avantage que nous obtenons de REDEX-ANDANTEX", ajoute Giulio Maria Giana. «Avant, chaque fois que nous avons eu à répondre à une demande spécifique d’un client, nous avions à reconcevoir le système mécanique. Il s’agissait d’un travail important. Le réglage de la puissance et de la vitesse impliquait de changer plusieurs composants, notamment le réducteur. Maintenant, il suffit d'indiquer la puissance et la vitesse et REDEX-ANDANTEX prépare le système Rack & Pignons qui correspond. Toutes les modifications, y compris celle du ratio vitesse / charge sont très simples."

Un lancement réussi

«Grâce à cette haute précision et rigidité, nous avons réalisé de nombreuses ventes sur nos marchés traditionnels tels que les États-Unis, le Danemark ou les Pays-Bas, mais aussi sur des marchés émergents comme la Chine et l'Inde. Il n'y a plus de limites sur les marchés étrangers que nous pouvons servir : nous allons là où nos technologies sont nécessaires.

Les principaux secteurs que nous servons sont toujours les mêmes: l'énergie, le pétrole et l'industrie aérospatiale, mais nous ne négligeons aucun autre secteur qui a besoin de machines-outils du type que nous produisons. Le téléservice, tant pour les automates programmables et commandes numériques, garantissent la haute qualité d'assistance technique de Giuseppe Giana Spa".

Parmi les dernières commandes, nous pouvons citer le CELSA en Pologne pour les pales d’éolienne ou Nordmark MASKINFABRIK au Danemark. Des pièces de plus de 80T peuvent y être usinées.

Pour cette société, une fois la GGTronic 3000 installé, un étalonnage rapide et un réglage d’échelle sur l’axe Z ont été réalisés. Un essai VDI3441 a été ensuite effectué sur tous les axes.

Les résultats de ces mesures sur l’axe Z sont reportés sur le diagramme ci-dessous. En un très court laps de temps, une précision proche de 0,01 mm a été obtenue. Les performances sur l’axe X sont proches du micron, pour le fraisage, le tournage et la rectification.

Les nouvelles lignes de centres de tournage et de fraisage GGTronic peuvent usiner des cylindres et des pièces complexes jusqu'à 4000 mm de diamètre et de 25000 mm de longueur. Les GGTronic sont également conçues pour être utilisées avec un minimum d’intervention humaine. Ces machines à forte capacité sont particulièrement adaptées pour les usinages de pièces importantes dans le secteur de la mécanique de précision : les mats de navires et d'éoliennes, les turbine, les vannes oléoduc, les vilebrequins et les cylindres, les grands tambours de treuil etc.

Les processus d'usinage de ce type de pièce peuvent durer des heures. Ils ont des tolérances dimensionnelles très serrées en dépit de masses énormes et de grandes dimensions.

De fait, afin de réaliser de l'usinage aussi vite que possible, une vitesse de 20000 mm / min peut être atteint, ainsi que des accélérations jusqu'à 4 ms-2.

La structure de la machine, bâtie entièrement en fonte, est assez solide pour soutenir les vibrations des alésages à des profondeurs de plus de 5000 mm. L’ergonomie a fait aussi l’objet d’une attention particulière : facilité de serrage, visibilité des outils tout au long des différentes étapes d'usinage, accès aux différentes mesures une fois que la partie a été terminée…

Mais, parmi tous les points clés pris en compte dès le début du projet, la précision et la rigidité de la machine ont été les plus cruciaux.

La productivité de cette machine a été augmentée de façon spectaculaire simplement par l'élimination du besoin habituel de rectifier les pièces après l'usinage. Ceci explique en partie cet objectif de niveau de précision très élevé. La rigidité globale, aussi très importante, permet elle de profiter de ce niveau de précision tout en offrant une dynamique élevée. En concevant la GGTronic, l’idée de la société GIUSEPPE GIANA était de conserver une longueur d’avance sur la concurrence.

La rigidité et la précision sont obtenues par le biais d'un concept technologique unique

Le principal problème technique en termes de rigidité a été l'axe Z qui présente le plus longues courses (jusqu'à à 25.000 mm). Pour garantir les meilleures performances, GIUSEPPE Giana a décidé de mettre en œuvre un TwinDRIVE Rack & Pignons, système produit par REDEX ANDANTEX. Ce système clés en main offre permet des innovations remarquables performances. Les résultats définitifs ont été clairement atteint les attentes du constructeur de machine avec une précision et une répétitivité aussi exceptionnelle que ±0,01 et ±0,005 mm, et ce avec une rigidité globale unique.

Le système Rack et Pignons TwinDRIVE est composé de 2 servo-réducteurs planétaires montés en parallèle et couplés électriquement. Ce système de pré charge élimine le jeu et contribue à offrir une grande précision.

L’extrême rigidité est assurée dans toutes les directions grâce à son concept de pignon de sortie intégré et de palier de sortie renforcé. Les pignons de sortie sont donc taillés au même diamètre que les arbres et bénéficient ainsi du meilleur rapport possible entre couple transmissible et rigidité au niveau de la crémaillère. Le palier de sortie est constitué de deux roulements à rouleau à contact oblique, précontraints et largement surdimensionnés. Cette construction permet au palier de supporter le pignon au plus près de l’effort, car seule l’épaisseur de l’écrou de serrage sépare le pignon du roulement de sortie.

Cette conception permet notamment de réduire considérablement la flexion radiale qui est responsable de 60% de la déformation globale, mais qui est pourtant encore mal traitée par les systèmes existants.

En outre, comme pour l'axe longitudinal, les axes X et Y disposent aussi de guidage à rouleaux pré chargés. Avec un axe-B, les pièces peuvent être usinées sur 5 axes en une seule opération. L’interpolation permet de fabriquer tout type de profil complexe.

Faire de la transmission mécanique un système modulaire

"Ce n'est pas le seul avantage que nous obtenons de REDEX-ANDANTEX", ajoute Giulio Maria Giana. «Avant, chaque fois que nous avons eu à répondre à une demande spécifique d’un client, nous avions à reconcevoir le système mécanique. Il s’agissait d’un travail important. Le réglage de la puissance et de la vitesse impliquait de changer plusieurs composants, notamment le réducteur. Maintenant, il suffit d'indiquer la puissance et la vitesse et REDEX-ANDANTEX prépare le système Rack & Pignons qui correspond. Toutes les modifications, y compris celle du ratio vitesse / charge sont très simples."

Un lancement réussi

«Grâce à cette haute précision et rigidité, nous avons réalisé de nombreuses ventes sur nos marchés traditionnels tels que les États-Unis, le Danemark ou les Pays-Bas, mais aussi sur des marchés émergents comme la Chine et l'Inde. Il n'y a plus de limites sur les marchés étrangers que nous pouvons servir : nous allons là où nos technologies sont nécessaires.

Les principaux secteurs que nous servons sont toujours les mêmes: l'énergie, le pétrole et l'industrie aérospatiale, mais nous ne négligeons aucun autre secteur qui a besoin de machines-outils du type que nous produisons. Le téléservice, tant pour les automates programmables et commandes numériques, garantissent la haute qualité d'assistance technique de Giuseppe Giana Spa".

Parmi les dernières commandes, nous pouvons citer le CELSA en Pologne pour les pales d’éolienne ou Nordmark MASKINFABRIK au Danemark. Des pièces de plus de 80T peuvent y être usinées.

Pour cette société, une fois la GGTronic 3000 installé, un étalonnage rapide et un réglage d’échelle sur l’axe Z ont été réalisés. Un essai VDI3441 a été ensuite effectué sur tous les axes.

Les résultats de ces mesures sur l’axe Z sont reportés sur le diagramme ci-dessous. En un très court laps de temps, une précision proche de 0,01 mm a été obtenue. Les performances sur l’axe X sont proches du micron, pour le fraisage, le tournage et la rectification.

Giuseppe Giana Spa, qui est situé à Magnago, dans la province de Milan, dispose de 10.000 m2 de bâtiments. Le parc de machines-outils avancés de la société permet de réaliser des travaux sur commande et la fabrication d'un certain nombre d'éléments de ses propres machines.

Giuseppe Giana Spa conçoit et fabrique des rectifieuses, des machines de forage, des machines de fraisage et de planage – parmi celles-ci la plus grande rectifieuse planeuse d’Europe. Giulio Maria Giana explique: "nous allons continuer à nous concentrer de plus en plus sur les marchés internationaux à forte valeur ajoutée avec des tours multitâche".

Giuseppe Giana Spa conçoit et fabrique des rectifieuses, des machines de forage, des machines de fraisage et de planage – parmi celles-ci la plus grande rectifieuse planeuse d’Europe. Giulio Maria Giana explique: "nous allons continuer à nous concentrer de plus en plus sur les marchés internationaux à forte valeur ajoutée avec des tours multitâche".