www.industrieweb.fr

12

'09

Written on Modified on

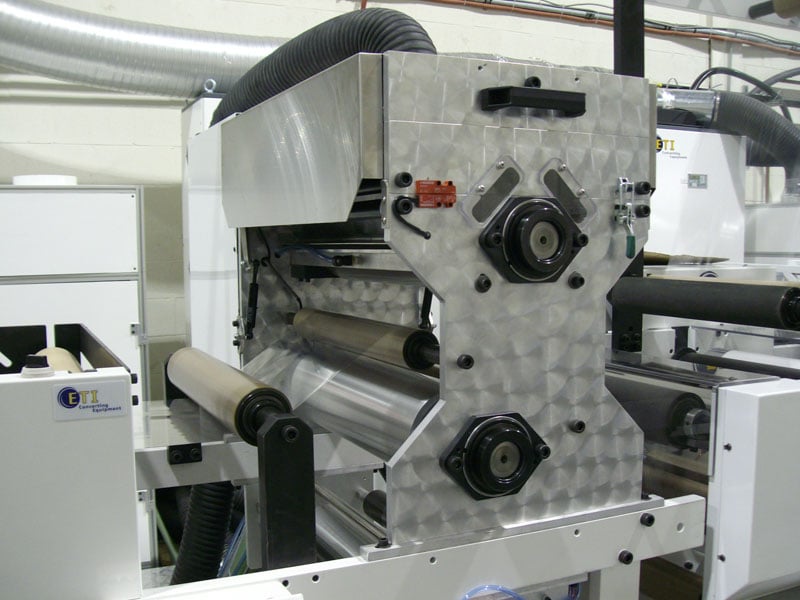

ANDANTEX équipe les machines de fabrication d’étiquettes les plus innovantes du marché

ETI Converting Equipment est spécialisée dans la conception d’équipements de fabrication de matériel autocollant, ainsi que dans les presses d’imprimerie. Récemment, ETI Converting Equipment a mis au point un procédé révolutionnaire qui consiste à appliquer un traitement sur le substrat de sorte à augmenter l’adhésion de l’encre, de la colle ou de tout autre revêtement. Résultat : l’imprimeur peut dorénavant acheter du film non traité bien moins cher et réaliser d’importantes économies sur la fabrication de ses étiquettes. Pour ce processus avancé, ANDANTEX USA utilise les solutions MEROBEL (groupe REDEX ANDANTEX), leader mondial dans le domaine du contrôle de tension de bande.

Comme l’explique François Bayzelon, Président et Chef de la direction chez ETI : « Avec notre technologie, nous offrons aux imprimeurs la possibilité de fabriquer entièrement leurs étiquettes autocollantes en leur garantissant des économies de coûts de 30 à 70% sur le prix d’achat de leur matière première ». L’économie est considérable, le retour sur investissement est inférieur à un an et le succès est bien évidemment au rendez-vous. La première COHESIO a été présentée au LabelExpo en 2000. Depuis plus de 70 lignes ont été vendues à un rythme croissant chaque année, dont une vingtaine simplement pour 2008.

Le dernier né des pré-traitements de substrat ETI est le système ETI Corona Plasma Optimum, ou plus simplement le ETI-CPO. Il est réalisé dans une enceinte à atmosphère gazeuse inerte contrôlée. Il envoie une décharge corona à la surface du film (PP, BOPP ou PET), permettant d’augmenter son énergie de surface, afin d’obtenir une excellente mouillabilité et une bonne adhérence de la colle, de l’encre ou de tout autre revêtement. Le système ETI-CPO peut être utilisé sur la COHESIO ou à l’amont sur la rotative qui imprime le frontal avant l’adhésivage.

Cette technologie avancée nécessite une parfaite maîtrise de la tension de bande. « Quel que soit le secteur dans le domaine du Converting, le contrôle de la tension de bande est nécessaire. Il est encore plus critique pour nous. Les films sont très fins (15 à 20 µm). Nous appliquons des vitesses de déroulement de 120 m/minute. La bande peut ainsi s’étirer de 40 mm. Sans une excellente maîtrise de la tension, le contrôle de registre ne peut pas être convenablement assuré et notre processus est alors impossible à mettre en œuvre. Le choix du système de contrôle de tension est donc stratégique. Nous avons analysé l’ensemble des offres du marché et nous nous sommes orientés sur ANDANTEX tout simplement parce que ce sont les meilleurs. Le support technique a aussi été déterminant. Les produits MEROBEL sont présents sur l’ensemble de nos équipements, COHESIO ou METRONOME. ANDANTEX USA a eu aussi le mérite de croire au potentiel de la société dès le début ».

L’offre MEROBEL pour le contrôle de tension de bande est principalement constituée de 2 composants complémentaires : les freins magnétiques EMP et les contrôleurs numériques DGT300.

Les freins EMP servent à appliquer un couple contrôlé sur l’axe des bobines, afin de maintenir une tension constante sur le produit pendant son déroulement ou son enroulement.

La technologie EMP est à la fois plus fiable (très grande durée de vie sans opérations de maintenance) et souvent plus facile à intégrer que les systèmes à friction, mais aussi plus économique et beaucoup plus facile à maîtriser pour les utilisateurs que les technologies à base de moteurs et de commande électronique. « L’offre MEROBEL se distingue aussi par sa fiabilité » explique François Bayzelon. Cette fiabilité est le fruit d’une large palette d’améliorations technologiques : des traitements de surfaces innovants et spécialement destinés à limiter l’usure, le choix d’aciers spéciaux bénéficiant de propriétés magnétiques optimisées, des roulements à bille optimisés pour résister aux hautes températures. De plus, la longue expérience de MEROBEL permet aux équipes de conception de simuler exactement les conditions de fonctionnement des appareils et donc de choisir la solution de refroidissement qui répondra exactement à l’application envisagée (ailettes de refroidissement, ventilation axiale, ventilation radiale ou système de refroidissement par eau). Les couples parasites ont été fortement réduits et les circuits magnétiques optimisés, de sorte que la plage de fonctionnement linéaire a été grandement augmentée. Les Freins et Embrayages EMP sont propres. Par conception, une étanchéité sans faille est garantie vers l’extérieur, ce qui qualifie naturellement cette technologie pour des environnements ou toute émission de poussières est proscrite (industries alimentaire ou pharmaceutique, par exemple).

Les contrôleurs numériques DGT 300 ont été spécifiquement conçus pour les métiers du Converting et de l’étiquette. Ils assurent la régulation de la tension de bande quelles que soient les contraintes : l’élasticité des produits, l’inertie des bobines, le fonctionnement cyclique, une grande variation de diamètre, etc. Leur grande polyvalence leur permet d’assurer le contrôle des régulations en boucle ouverte aussi bien qu’en boucle fermée, comme c’est le cas pour ETI, à qui, ANDANTEX USA fournit aussi les capteurs de force. Les solutions MEROBEL sont présentes sur l’ensemble des équipements fabriqués par ETI, à la fois sur les postes de déroulement, d’enroulement, et de tension intermédiaire. A partir d’une interface très conviviale réalisée sous Windows PC, ou à défaut à partir de son clavier de face avant, les DGT300 autorisent la définition de 100% des paramètres « métier » nécessaires à la mise en route d’une installation de contrôle de tension de bande : arrêt d’urgence proportionnel à la consigne, démarrage sans à-coups, débrayage et blocage, coefficient de dégressivité à l’enroulement, et changement des bobines à la volée. De nombreuses fonctions d’optimisation des modes de régulation sont aussi disponibles, tels que coefficients de PID variables, boucle ouverte + boucle fermée, compensation d’inertie, rampe variable pour démarrage progressif, mais aussi un algorithme spécifique à l’utilisation éventuelle de moteurs. Compatible avec l’ensemble des technologies usuelles de capteurs, que ce soit les capteurs Ultrasons ou les capteurs de force et de position de toutes natures, cette famille de régulateurs numériques offre l’avantage d’un mode de calibration très simple parce que entièrement numérique. La maintenabilité et le dépannage à distance par les équipes de MEROBEL sont aussi possibles.

« Nous atteignons une précision de 0,1 mm. L’avantage de la solution Merobel par rapport à du ‘tout électronique’ est que nous gardons une meilleure maîtrise du procédé. », conclut M. Bayzelon.

ETI est une société canadienne. Son chiffre d’affaires est très réparti sur la planète : 25% en Amérique du Nord, 25% en Europe et 50% dans le reste du monde. ETI est présent dans 25 pays et dispose de deux sites de fabrication de 50 personnes chacun à Boucherville au Québec, et, à Shanghai en Chine.

Le dernier né des pré-traitements de substrat ETI est le système ETI Corona Plasma Optimum, ou plus simplement le ETI-CPO. Il est réalisé dans une enceinte à atmosphère gazeuse inerte contrôlée. Il envoie une décharge corona à la surface du film (PP, BOPP ou PET), permettant d’augmenter son énergie de surface, afin d’obtenir une excellente mouillabilité et une bonne adhérence de la colle, de l’encre ou de tout autre revêtement. Le système ETI-CPO peut être utilisé sur la COHESIO ou à l’amont sur la rotative qui imprime le frontal avant l’adhésivage.

Cette technologie avancée nécessite une parfaite maîtrise de la tension de bande. « Quel que soit le secteur dans le domaine du Converting, le contrôle de la tension de bande est nécessaire. Il est encore plus critique pour nous. Les films sont très fins (15 à 20 µm). Nous appliquons des vitesses de déroulement de 120 m/minute. La bande peut ainsi s’étirer de 40 mm. Sans une excellente maîtrise de la tension, le contrôle de registre ne peut pas être convenablement assuré et notre processus est alors impossible à mettre en œuvre. Le choix du système de contrôle de tension est donc stratégique. Nous avons analysé l’ensemble des offres du marché et nous nous sommes orientés sur ANDANTEX tout simplement parce que ce sont les meilleurs. Le support technique a aussi été déterminant. Les produits MEROBEL sont présents sur l’ensemble de nos équipements, COHESIO ou METRONOME. ANDANTEX USA a eu aussi le mérite de croire au potentiel de la société dès le début ».

L’offre MEROBEL pour le contrôle de tension de bande est principalement constituée de 2 composants complémentaires : les freins magnétiques EMP et les contrôleurs numériques DGT300.

Les freins EMP servent à appliquer un couple contrôlé sur l’axe des bobines, afin de maintenir une tension constante sur le produit pendant son déroulement ou son enroulement.

La technologie EMP est à la fois plus fiable (très grande durée de vie sans opérations de maintenance) et souvent plus facile à intégrer que les systèmes à friction, mais aussi plus économique et beaucoup plus facile à maîtriser pour les utilisateurs que les technologies à base de moteurs et de commande électronique. « L’offre MEROBEL se distingue aussi par sa fiabilité » explique François Bayzelon. Cette fiabilité est le fruit d’une large palette d’améliorations technologiques : des traitements de surfaces innovants et spécialement destinés à limiter l’usure, le choix d’aciers spéciaux bénéficiant de propriétés magnétiques optimisées, des roulements à bille optimisés pour résister aux hautes températures. De plus, la longue expérience de MEROBEL permet aux équipes de conception de simuler exactement les conditions de fonctionnement des appareils et donc de choisir la solution de refroidissement qui répondra exactement à l’application envisagée (ailettes de refroidissement, ventilation axiale, ventilation radiale ou système de refroidissement par eau). Les couples parasites ont été fortement réduits et les circuits magnétiques optimisés, de sorte que la plage de fonctionnement linéaire a été grandement augmentée. Les Freins et Embrayages EMP sont propres. Par conception, une étanchéité sans faille est garantie vers l’extérieur, ce qui qualifie naturellement cette technologie pour des environnements ou toute émission de poussières est proscrite (industries alimentaire ou pharmaceutique, par exemple).

Les contrôleurs numériques DGT 300 ont été spécifiquement conçus pour les métiers du Converting et de l’étiquette. Ils assurent la régulation de la tension de bande quelles que soient les contraintes : l’élasticité des produits, l’inertie des bobines, le fonctionnement cyclique, une grande variation de diamètre, etc. Leur grande polyvalence leur permet d’assurer le contrôle des régulations en boucle ouverte aussi bien qu’en boucle fermée, comme c’est le cas pour ETI, à qui, ANDANTEX USA fournit aussi les capteurs de force. Les solutions MEROBEL sont présentes sur l’ensemble des équipements fabriqués par ETI, à la fois sur les postes de déroulement, d’enroulement, et de tension intermédiaire. A partir d’une interface très conviviale réalisée sous Windows PC, ou à défaut à partir de son clavier de face avant, les DGT300 autorisent la définition de 100% des paramètres « métier » nécessaires à la mise en route d’une installation de contrôle de tension de bande : arrêt d’urgence proportionnel à la consigne, démarrage sans à-coups, débrayage et blocage, coefficient de dégressivité à l’enroulement, et changement des bobines à la volée. De nombreuses fonctions d’optimisation des modes de régulation sont aussi disponibles, tels que coefficients de PID variables, boucle ouverte + boucle fermée, compensation d’inertie, rampe variable pour démarrage progressif, mais aussi un algorithme spécifique à l’utilisation éventuelle de moteurs. Compatible avec l’ensemble des technologies usuelles de capteurs, que ce soit les capteurs Ultrasons ou les capteurs de force et de position de toutes natures, cette famille de régulateurs numériques offre l’avantage d’un mode de calibration très simple parce que entièrement numérique. La maintenabilité et le dépannage à distance par les équipes de MEROBEL sont aussi possibles.

« Nous atteignons une précision de 0,1 mm. L’avantage de la solution Merobel par rapport à du ‘tout électronique’ est que nous gardons une meilleure maîtrise du procédé. », conclut M. Bayzelon.

ETI est une société canadienne. Son chiffre d’affaires est très réparti sur la planète : 25% en Amérique du Nord, 25% en Europe et 50% dans le reste du monde. ETI est présent dans 25 pays et dispose de deux sites de fabrication de 50 personnes chacun à Boucherville au Québec, et, à Shanghai en Chine.