www.industrieweb.fr

02

'10

Written on Modified on

Vis Remform et ATP

Arnold présente deux nouvelles méthodes de fixation fiables et peu onéreuses en réponse au développement continu de l’utilisation des plastiques. Les vis Remform constituent une solution d’assemblage démontable d’éléments en plastique tandis que les éléments de fixation Arnold Tripress (ATP) assurent un assemblage permanent avec des métaux légers et plastiques ductiles.

Vis Remform : un mode d’assemblage démontable

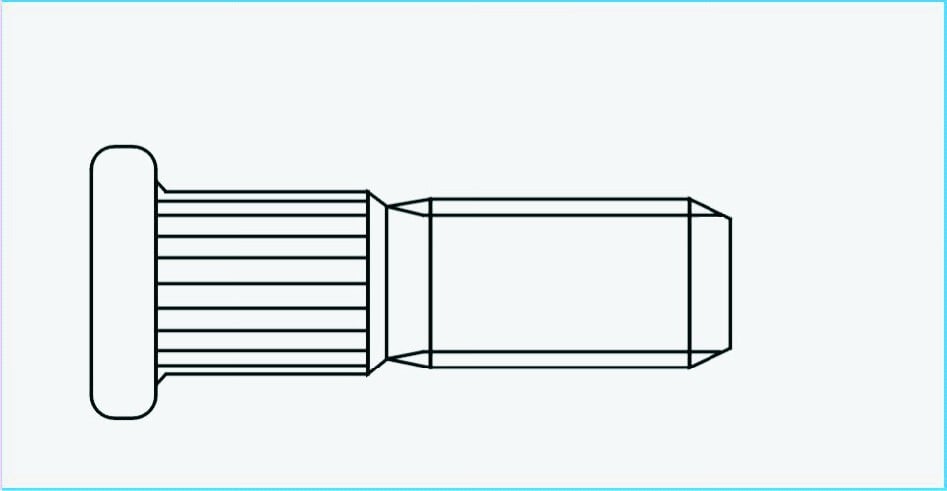

Les assemblages de ce type utilisent généralement des boulons et des écrous et exigent un temps de montage important. L’option la moins onéreuse pour répondre à ces exigences importantes est l’utilisation des vis Remform pour assembler directement les éléments en plastique. Ce mode de fixation à filetage permet de réduire le coût total car la technologie de l’assemblage direct des plastiques évite le recours à des pièces rapportées. Grâce aux flancs asymétriques du profil du filetage, les vis Remform confèrent à l’assemblage une fiabilité opérationnelle de haut niveau. La géométrie asymétrique du filetage des vis permet d’optimiser le flux de matière du filetage formé dans le plastique et augmente la force d’arrachement par rapport aux flancs des filetages symétriques conventionnels. Remform garantit une extrême fiabilité du processus d’assemblage grâce à l’important différentiel qu’il établit entre le couple de vissage et le couple de serrage, mais aussi de par une charge dynamique élevée due à la section renforcée du noyau du filetage.

Comme l’a récemment démontré Arnold Umformtechnik en prenant l’exemple de l’utilisation des vis Remform par un fabriquant renommé de machines à laver, ces aspects techniques ne sont pas de simples spéculations théoriques. Ce client souhaitait assembler les deux parties du tambour extérieur de sa machine à laver, ce qui impliquait le respect des contraintes suivantes :

- Une force de serrage résiduelle adéquate devait être maintenue pendant toute la durée de vie de la machine à laver afin de garantir une parfaite étanchéité du tambour.

- Une plage de températures de fonctionnement de -10° à +65 °C

- Un temps de montage extrêmement court (moins d’une seconde par vis)

- La résistance aux vibrations

Arnold Tripress pour des assemblages permanents

Les assemblages permanents sont le plus souvent assurés par soudage, collage, rivetage ou agrafage. Si ces techniques garantissent l’absence de séparation des parties fixées, elles sont souvent onéreuses. C’est pourquoi Arnold a inventé le système de fixation Arnold Tripress (ATP) qui permet d’effectuer des assemblages démontables ou permanents, voire les deux à la fois. Contrairement aux produits conventionnels dotés d’une tige de section ronde, ce produit est de section trilobée (triangulaire). Lorsque le goujon est enfoncé dans un trou rond, le trou se déforme et prend la forme trilobée du goujon et cette déformation permet de réduire la force à appliquer. Une fois le goujon en place, il faut appliquer un couple ou une force d’arrachement considérable pour le déloger, ce qui lui confère une résistance à la rupture bien supérieure à celle des systèmes d’assemblage traditionnels. Les systèmes de fixation ATP sont utilisables avec les métaux légers et les plastiques ductiles.

Ces systèmes de fixation sont utilisables dans des applications très diverses, mais se distinguent particulièrement dans le domaine de la sécurisation des bornes électriques des véhicules à moteur. Ces bornes sont traditionnellement fixées à l’aide de vis hexagonales standard afin de répartir le couple issu du fil de connexion fixé sur toute la surface de contact du composant. Le dispositif de fixation ou la tige filetée de branchement est fixée séparément.

Le système de fixation ATP permet de réduire considérablement les coûts d’outillage. L’élément de fixation approprié est simplement enfoncé jusqu’à ce que sa tête affleure parfaitement à la surface. Il n’y a donc aucun recours à des outillages complexes ou à des pièces supplémentaires. Une fois l’élément de fixation ATP enfoncé, la partie filetée dépasse du composant. La pièces à fixer est alors placée sur cette extrémité saillante et peut être serrée à l’aide d’un simple écrou.

Les assemblages de ce type utilisent généralement des boulons et des écrous et exigent un temps de montage important. L’option la moins onéreuse pour répondre à ces exigences importantes est l’utilisation des vis Remform pour assembler directement les éléments en plastique. Ce mode de fixation à filetage permet de réduire le coût total car la technologie de l’assemblage direct des plastiques évite le recours à des pièces rapportées. Grâce aux flancs asymétriques du profil du filetage, les vis Remform confèrent à l’assemblage une fiabilité opérationnelle de haut niveau. La géométrie asymétrique du filetage des vis permet d’optimiser le flux de matière du filetage formé dans le plastique et augmente la force d’arrachement par rapport aux flancs des filetages symétriques conventionnels. Remform garantit une extrême fiabilité du processus d’assemblage grâce à l’important différentiel qu’il établit entre le couple de vissage et le couple de serrage, mais aussi de par une charge dynamique élevée due à la section renforcée du noyau du filetage.

Comme l’a récemment démontré Arnold Umformtechnik en prenant l’exemple de l’utilisation des vis Remform par un fabriquant renommé de machines à laver, ces aspects techniques ne sont pas de simples spéculations théoriques. Ce client souhaitait assembler les deux parties du tambour extérieur de sa machine à laver, ce qui impliquait le respect des contraintes suivantes :

- Une force de serrage résiduelle adéquate devait être maintenue pendant toute la durée de vie de la machine à laver afin de garantir une parfaite étanchéité du tambour.

- Une plage de températures de fonctionnement de -10° à +65 °C

- Un temps de montage extrêmement court (moins d’une seconde par vis)

- La résistance aux vibrations

Arnold Tripress pour des assemblages permanents

Les assemblages permanents sont le plus souvent assurés par soudage, collage, rivetage ou agrafage. Si ces techniques garantissent l’absence de séparation des parties fixées, elles sont souvent onéreuses. C’est pourquoi Arnold a inventé le système de fixation Arnold Tripress (ATP) qui permet d’effectuer des assemblages démontables ou permanents, voire les deux à la fois. Contrairement aux produits conventionnels dotés d’une tige de section ronde, ce produit est de section trilobée (triangulaire). Lorsque le goujon est enfoncé dans un trou rond, le trou se déforme et prend la forme trilobée du goujon et cette déformation permet de réduire la force à appliquer. Une fois le goujon en place, il faut appliquer un couple ou une force d’arrachement considérable pour le déloger, ce qui lui confère une résistance à la rupture bien supérieure à celle des systèmes d’assemblage traditionnels. Les systèmes de fixation ATP sont utilisables avec les métaux légers et les plastiques ductiles.

Ces systèmes de fixation sont utilisables dans des applications très diverses, mais se distinguent particulièrement dans le domaine de la sécurisation des bornes électriques des véhicules à moteur. Ces bornes sont traditionnellement fixées à l’aide de vis hexagonales standard afin de répartir le couple issu du fil de connexion fixé sur toute la surface de contact du composant. Le dispositif de fixation ou la tige filetée de branchement est fixée séparément.

Le système de fixation ATP permet de réduire considérablement les coûts d’outillage. L’élément de fixation approprié est simplement enfoncé jusqu’à ce que sa tête affleure parfaitement à la surface. Il n’y a donc aucun recours à des outillages complexes ou à des pièces supplémentaires. Une fois l’élément de fixation ATP enfoncé, la partie filetée dépasse du composant. La pièces à fixer est alors placée sur cette extrémité saillante et peut être serrée à l’aide d’un simple écrou.