www.industrieweb.fr

04

'23

Written on Modified on

Connectée, intelligente et à la pointe du progrès : la télématique démocratisée

Par Andrej Lawaetz Bendtsen, directeur de la connectivité, Danfoss Power Solutions.

Il y a quelques générations, les lettres GPS n'évoquaient rien pour personne ou presque. Aujourd'hui tout le monde les connaît. Il y a tout juste vingt ans, l’idée de suivre un objet en temps réel de l’autre côté du monde pour prendre des décisions éclairées était encore futuriste, mais le GPS est désormais partout et est intégré en série aux téléphones portables. Le marché des véhicules hors route et des équipements industriels stationnaires a connu une évolution identique, avec des avantages significatifs pour les utilisateurs finaux.

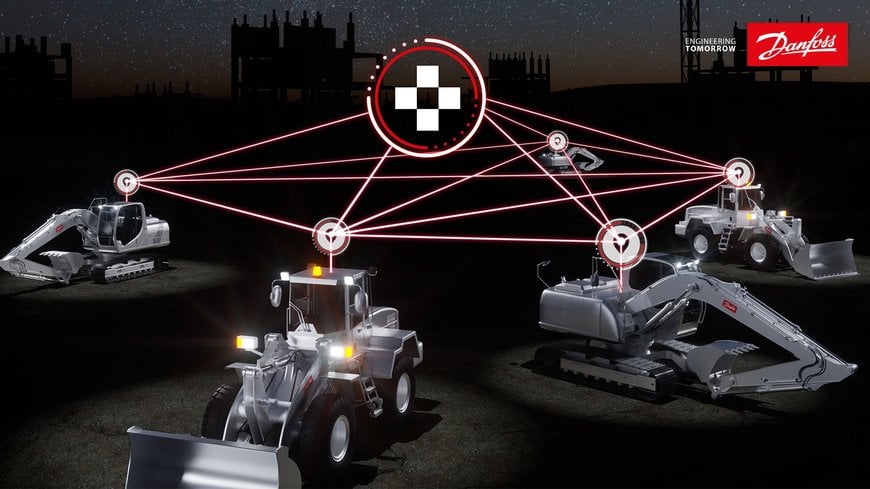

Ces dernières années, les systèmes télématiques dans le secteur des véhicules hors route sont passés de fonctions simples, telles qu'un suivi général de la flotte, à la collecte de données à partir de machines sur le terrain, dans un volume augmentant de manière exponentielle. Alors que les avantages potentiels de la télématique devenaient évidents, cela a déclenché une course aux armements dans ce secteur. Pour rester devant la concurrence, les grands équipementiers ont englouti des millions dans le développement de systèmes propriétaires qui fournissaient les données et les analyses demandées par les clients. Faute de ressources, les petits équipementiers risquaient soudain d’être laissés de côté dans cette escalade high-tech.

Aujourd’hui, le besoin d’offrir des solutions télématiques et connectées que les petits équipementiers peuvent facilement intégrer à leurs machines stimule l’innovation. Non seulement cette approche permet aux petites entreprises de ne pas laisser leurs concurrents plus gros les distancer, mais elle leur offre également des avantages concurrentiels. Tout comme les smartphones ont évolué en même temps que la 3G, la 4G et désormais la 5G devenaient plus omniprésentes, on assiste à une innovation continue dans les solutions télématiques pour les machines mobiles° hors route et les équipements industriels fixes.

Connectivité dans des conditions d’exploitation difficiles

Alors que les exigences en matière de connectivité continuent d’augmenter dans le secteur hors route, les fabricants sont confrontés à plusieurs défis liés aux environnements d’exploitation. Les systèmes et les solutions doivent être suffisamment robustes pour résister à des conditions de fonctionnement souvent difficiles dans des endroits éloignés. Les températures extrêmes, l’eau, les vibrations et la poussière, ainsi que l’impact physique de l’utilisation hors route, ne laissent pas de place à des technologies fragiles.

Dans cette optique, les équipementiers ne doivent envisager que des produits spécialement développés pour ces conditions et y ayant fait leurs preuves. La connectivité est également imprévisible pour les machines travaillant sur des installations ou des sites distants. Il est donc essentiel d’avoir des partenaires internationaux fiables pour assurer la meilleure connectivité possible partout dans le monde.

Avantages de la connectivité

Comme c’était le cas avec les véhicules conventionnels, le premier élément de connectivité activé dans les machines hors route était la localisation en temps réel des véhicules de la flotte. D’autres fonctionnalités ont suivi, comme la possibilité de savoir quelles pièces sont utilisées et comment sans avoir à ouvrir la machine. La capacité à comprendre où, quand et comment une machine tourne a révolutionné les calculs de productivité.

Les solutions connectées ont également permis de mieux saisir le rythme de travail et d'usure des machines, ce qui permet de mieux anticiper les besoins de réparation et de maintenance, ou du moins de bien les planifier. L’élimination des réparations imprévues contribue à réduire les durées d'immobilisation, ce qui est l’un des plus grands problèmes auxquels les gestionnaires de flotte sont confrontés, car une machine hors service fait grimper les frais de fonctionnement.

Les ingénieurs peuvent également exploiter le flux de données autour de l’utilisation des machines. Ces informations peuvent les aider à améliorer la conception et les systèmes qui rendent les machines plus durables et plus productives pour une tâche particulière. Les données pourraient contribuer à l'analyse des résultats de test pour construire des systèmes plus robustes en traitant automatiquement les anomalies.

Mettre des outils entre les mains des équipementiers

Avec la croissance des réseaux de téléphonie mobile et l’accélération du déploiement de la 5G, le goutte-à-goutte des données transitant des machines vers le cloud est devenu un torrent. En effet, le flux d’informations est devenu tellement dense qu’il peut rapidement devenir incontrôlable s’il n’est pas géré efficacement.

Les équipementiers doivent donc rechercher des fournisseurs de solutions qui peuvent les aider à se concentrer sur la collecte de données exploitables à partir du flux, en se concentrant sur la qualité des données plutôt que sur la quantité de données. Aider les équipementiers à bien définir leurs objectifs pour l'analyse des données rend les opérations quotidiennes plus simples, plus rapides et plus productives.

Tournés vers l'avenir

D’une part, l’évolution des machines connectées se poursuit de la même manière depuis le premier GPS utilisé dans les années 1970, en ce qui concerne le matériel, les logiciels et la connectivité mondiale. Le principal obstacle à un avenir encore plus riche en données reste la capacité du réseau mondial.

En ce qui concerne le matériel, les principaux fournisseurs continuent à développer leur gamme de capteurs. Plus il y a de capteurs installés dans une machine, plus il y a de données à transférer vers le cloud. Le fait d’avoir accès à davantage de données permet une meilleure optimisation, libère des gains d’efficacité et réduit les durées d'immobilisation. Cela peut aussi contribuer au développement durable en permettant aux utilisateurs de suivre et de limiter les émissions de carbone.

Aujourd’hui, les véhicules hors route et les équipements industriels fixes peuvent être connectés via un système de communication basé sur le cloud. Cependant, tous ces systèmes ne se valent pas. Les équipementiers doivent rechercher une solution qui combine du matériel télématique, une infrastructure de passerelle, des capacités analytiques, des applications tierces et un portail convivial, le tout sur une plateforme cloud unique.

En adoptant un tel système, les responsables peuvent s’asseoir confortablement dans leur bureau et se connecter à n’importe lequel de leurs véhicules hors route, qu’ils déplacent du béton sur un site de construction à proximité ou chargent du bois dans une forêt à 300 kilomètres de là. Une fois connectée, l’équipe de gestion peut analyser des données détaillées concernant le fonctionnement et la productivité de la machine, ou charger des mises à jour pour les logiciels.

Bien défini, un système de communication basé sur le cloud permet aux gestionnaires de flotte de se connecter à partir de n’importe quel appareil et de voir combien d’heures leurs opérateurs ont consacré à une tâche donnée, ce qui contribue à optimiser les horaires de travail. Parmi les autres avantages, citons le fait de voir quand une machine fonctionne, car une activité en dehors des heures de travail normales ou pendant le week-end peut être un signe d’utilisation non autorisée. Ce type de système permet également aux équipementiers de collecter des données sur la manière, le moment et l’endroit où les défaillances se produisent sur les machines sur le terrain.

Danfoss Power Solutions propose un système de communication basé sur le cloud comprenant toutes ces fonctions. En effet, l’entreprise fait évoluer en permanence sa plateforme de connectivité personnalisable et évolutive, deux attributs nécessaires pour suivre le rythme de l’évolution des capacités.

Bien entendu, la cybersécurité est l’un des défis prioritaires pour tout système en nuage. Cette compétence peut manquer aux équipementiers, en particulier aux petites et moyennes entreprises, et assurer la protection contre les cybermenaces implique également un investissement important. Il est donc primordial de choisir un fournisseur de solutions disposant d’une expertise éprouvée dans ce domaine.

Vers la maintenance prédictive

Rendre les machines connectées vise depuis toujours l'idée de maintenance prédictive, qui est potentiellement la clé pour réduire de façon spectaculaire les deux plaies des flottes de machines : les frais de réparation et les immobilisations.

Danfoss Power Solutions a déjà travaillé sur des démonstrations de faisabilité, en collectant des données spécifiques à l’application pour développer des algorithmes d’apprentissage automatique qui fournissent des hypothèses fiables sur la durée de vie et le fonctionnement du produit. Dans l’une de ces applications, l’algorithme très intuitif pouvait prévoir qu'une machine aurait besoin d'une maintenance 5 heures à l’avance. Cette évolution a permis au client de faire ses premiers pas vers la maintenance prédictive, augmentant ainsi la fiabilité et la disponibilité de sa flotte. Ce processus est une boucle de rétroaction continue pour améliorer l’algorithme avec des données en temps réel provenant du terrain, augmentant ainsi la précision à 99,8 % tout en réduisant le taux de faux positifs.

Pourtant, la qualité de la maintenance prédictive est limitée à celle des données collectées. Pour réussir à grande échelle, cette stratégie nécessite d’énormes quantités de données de qualité et une puissance de traitement informatique importante pour maintenir les algorithmes d’intelligence artificielle dans l’hyperespace pour chaque machine connectée.

Anticiper le potentiel des réseaux

Compte tenu des progrès réalisés au cours des 10 à 20 dernières années, il serait mal avisé de ne pas élargir la réflexion sur les machines connectées. Le futur proche pourrait voir advenir un réseau mondial extrêmement robuste qui ferait passer le plus rapide des réseaux sans fil d’aujourd’hui pour les rudiments du téléphone primitif.

Alors que les flux mondiaux de données continuent de s'amplifier, le travail de développement sur les produits, les systèmes et les solutions se poursuivra, permettant aux équipementiers de capitaliser sur des opportunités dont la plupart sont encore impensables aujourd’hui.

Associer connectivité et écoresponsabilité

Enfin, il est impossible de négliger le rôle que la connectivité peut jouer pour soutenir d'indispensables initiatives de développement durable. Malheureusement, le secteur des transports est toujours responsable de 22,3 % des émissions totales de gaz à effet de serre de l’UE, les poids lourds- et les bus étant directement responsables de 5,6 %. Ces statistiques signifient que la décarbonation du secteur des transports est essentielle et constitue une force motrice pour la mise en œuvre de mesures de protection du climat plus strictes. Les réglementations actuelles de l’UE stipulent que les constructeurs de poids lourds doivent réduire les émissions moyennes de leur flotte dans les groupes de véhicules réglementés de 15 % d’ici 2025 et de 30 % d’ici 2030.

La création d’un programme de flotte écoresponsable est l’une des contributions les plus importantes que les gestionnaires de flotte peuvent apporter pour atteindre les objectifs de réduction des émissions de carbone. Pour mettre en place un plan de développement durable efficace de la flotte, les données qui permettent une prise de décision efficace sont fondamentales.

Les gestionnaires de flotte peuvent utiliser la télématique pour réduire les émissions de plusieurs façons, par exemple en favorisant une conduite efficace par la réduction de la marche au ralenti inutile. La télématique peut également gérer l’application de motorisations et de carburants alternatifs sur les véhicules électriques, réduire le nombre de kilomètres parcourus en optimisant les itinéraires et promouvoir une maintenance proactive des véhicules. Toutes ces capacités démontrent l’influence positive de la connectivité sur les initiatives d'écoresponsabilité des entreprises.

www.danfoss.com