www.industrieweb.fr

17

'08

Written on Modified on

Quels défis pour la R&D de demain dans le ferroviaire ?

Tout comme dans l’automobile, les OEM et opérateurs du monde ferroviaire imposent en permanence des réductions de coûts aux équipementiers. La standardisation et la réduction des charges liées à l’exploitation sont sans doute les axes les plus prometteurs, mais comment y arriver ? Dario BARBERIS, Directeur de la R&D du groupe Faiveley, et, Pierre LE CONTE, Directeur technique, nous apportent leurs points de vue sur ce que cela implique en terme de développement et d’innovations.

Le système standard C3

Peut-on parler de Standardisation dans le ferroviaire ?

Dario BARBERIS : Le monde du ferroviaire veut s’inspirer des méthodes industrielles de l’automobile. Ceci implique de standardiser des solutions. Or le ferroviaire est sans doute le secteur industriel où la tâche est la plus compliquée. A l’inverse de l’automobile, le constructeur de train ne propose pas de solutions basées sur les options qu’il a lui-même décidées. Dans le ferroviaire, les opérateurs ont historiquement des normes et habitudes différentes, autant dans les grands principes technologiques que sur les plus petits détails, comme le mode de câblage ou le choix des composants.

Dans ces conditions quelle est la stratégie de Faiveley ?

Pierre LE CONTE : Faiveley est sans doute plus flexible que ses concurrents, c’est autant la culture de la société que sa mentalité. Nous avons un savoir-faire dans l’optimisation des solutions pour un client ou une application donnée. En aucun cas, nous ne souhaitons perdre cette spécificité. Le résultat est que, aujourd’hui, sur les 600 personnes rattachées aux départements techniques de Faiveley (soit 20% de l’effectif global), 470 personnes sont attachés à l’adaptation de solutions, alors que seul 130 personnes sont rattachées à la recherche et à l’innovation. Néanmoins, nous souhaitons rééquilibrer ce ratio en introduisant plus de standardisation. L’avantage pour les opérateurs sera double : le prix de nos solutions va diminuer et la fiabilité va encore augmenter. De plus, nous mettrons à leur disposition une capacité de recherche accrue.

Pour atteindre cet objectif, nous tentons de créer les meilleures briques technologiques, celles qui sauront former un éventail plus large de solutions avec un minimum de personnalisation. Concrètement, nous faisons la synthèse des besoins du marché en impliquant des équipes marketing, commerciales et techniques. Ensuite, nous isolons des composants qui peuvent être standards pour l’ensemble des opérateurs. Nous aurons jamais des produits 100% standard, mais la R&D de Faiveley fait en sorte que les adaptations soient minimes et faciles à mettre en œuvre.

Dario BARBERIS : Le système de timonerie de freinage C3 en est un parfait exemple, les interfaces ne peuvent pas être standardisées, en revanche, le cœur du système est entièrement standard. De plus, C3 est en moyenne 15 % plus compact et léger que les systèmes concurrents.

Que fait Faiveley pour réduire les coûts d’exploitation ?

Pierre LE CONTE : C’est aussi une grande priorité de la R&D de Faiveley Transport. D’abord, il faut préciser que Faiveley offre une gamme complète de solutions pour le ferroviaire, en fait la plupart des équipements de bord, sauf la traction. Nous sommes impliqués depuis longtemps dans le retour d’expérience de nos clients. Nous collectons des historiques d’exploitation très complets qui nous permettent d’orienter nos projets de développement. On peut citer comme exemples certaines innovations marquantes : l’introduction des pompes à chaleur qui permettent de réduire la facture énergétique d’environ 1 000 €/an et par voiture, ou Buran, le premier compresseur d’air sans huile aux normes ferroviaires. Cette technique est non seulement plus intéressante du point de vue écologique, mais elle est aussi plus économique, car les coûts de maintenance sont réduits de 70% et la consommation énergétique de 20%.

Dario BARBERIS : Autre axe important, Faiveley Transport a toujours eu une forte culture électronique. Nous avons une grande avance sur ce sujet. TELDYS est sans doute le concept de l’avenir. Il s’agit d’un contrôleur électronique embarqué, équipé d’une liaison GSM, qui transmet des messages d’alerte par SMS au serveur Faiveley Transport. L’information est immédiatement transmise à un back office qui procède alors à une analyse en ligne en échangeant les données défaut / contexte avec le programme Mona. Si le défaut ne nécessite qu’un re-paramétrage, une réparation est réalisée à distance. Si le défaut nécessite une intervention directe sur le matériel, les instructions de maintenance complètes sont transmises à l’équipe d’intervention. Cet outil permet aussi par l’analyse de l’ensemble des données d’exploitation de planifier de manière optimale et en temps réel les interventions de maintenance « lourdes ». TELDIS s’applique à l’ensemble des produits Faiveley et tout particulièrement les fonctions freinage et climatisation. L’avantage pour l’opérateur est autant est terme de coûts que de disponibilité.

RD 2.jpg: Sur ce Schéma, le système C3 pour un frein à disque. En bleu les composants standards.

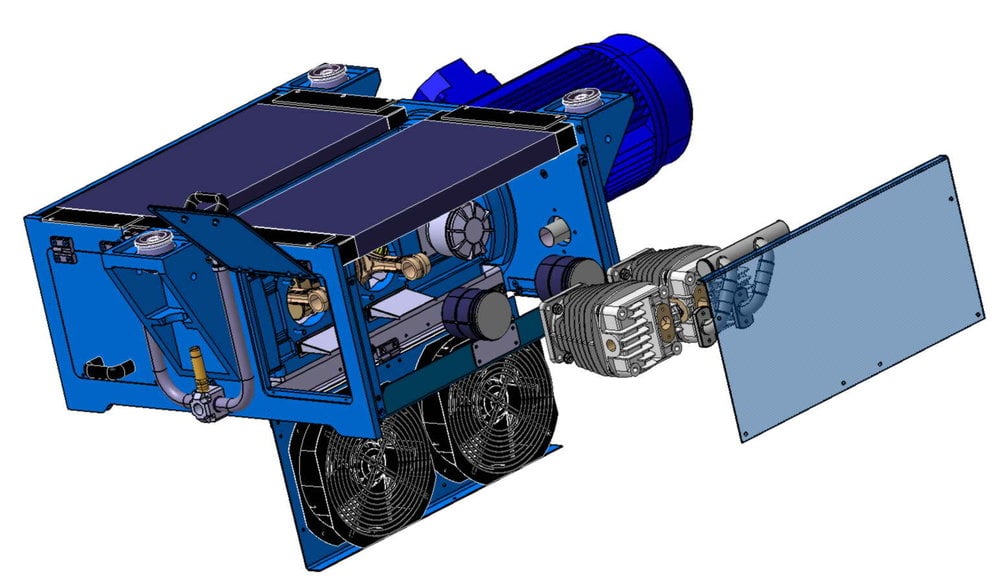

RD 3.jpg: Le compresseur d’air Buran.

Peut-on parler de Standardisation dans le ferroviaire ?

Dario BARBERIS : Le monde du ferroviaire veut s’inspirer des méthodes industrielles de l’automobile. Ceci implique de standardiser des solutions. Or le ferroviaire est sans doute le secteur industriel où la tâche est la plus compliquée. A l’inverse de l’automobile, le constructeur de train ne propose pas de solutions basées sur les options qu’il a lui-même décidées. Dans le ferroviaire, les opérateurs ont historiquement des normes et habitudes différentes, autant dans les grands principes technologiques que sur les plus petits détails, comme le mode de câblage ou le choix des composants.

Dans ces conditions quelle est la stratégie de Faiveley ?

Pierre LE CONTE : Faiveley est sans doute plus flexible que ses concurrents, c’est autant la culture de la société que sa mentalité. Nous avons un savoir-faire dans l’optimisation des solutions pour un client ou une application donnée. En aucun cas, nous ne souhaitons perdre cette spécificité. Le résultat est que, aujourd’hui, sur les 600 personnes rattachées aux départements techniques de Faiveley (soit 20% de l’effectif global), 470 personnes sont attachés à l’adaptation de solutions, alors que seul 130 personnes sont rattachées à la recherche et à l’innovation. Néanmoins, nous souhaitons rééquilibrer ce ratio en introduisant plus de standardisation. L’avantage pour les opérateurs sera double : le prix de nos solutions va diminuer et la fiabilité va encore augmenter. De plus, nous mettrons à leur disposition une capacité de recherche accrue.

Pour atteindre cet objectif, nous tentons de créer les meilleures briques technologiques, celles qui sauront former un éventail plus large de solutions avec un minimum de personnalisation. Concrètement, nous faisons la synthèse des besoins du marché en impliquant des équipes marketing, commerciales et techniques. Ensuite, nous isolons des composants qui peuvent être standards pour l’ensemble des opérateurs. Nous aurons jamais des produits 100% standard, mais la R&D de Faiveley fait en sorte que les adaptations soient minimes et faciles à mettre en œuvre.

Dario BARBERIS : Le système de timonerie de freinage C3 en est un parfait exemple, les interfaces ne peuvent pas être standardisées, en revanche, le cœur du système est entièrement standard. De plus, C3 est en moyenne 15 % plus compact et léger que les systèmes concurrents.

Que fait Faiveley pour réduire les coûts d’exploitation ?

Pierre LE CONTE : C’est aussi une grande priorité de la R&D de Faiveley Transport. D’abord, il faut préciser que Faiveley offre une gamme complète de solutions pour le ferroviaire, en fait la plupart des équipements de bord, sauf la traction. Nous sommes impliqués depuis longtemps dans le retour d’expérience de nos clients. Nous collectons des historiques d’exploitation très complets qui nous permettent d’orienter nos projets de développement. On peut citer comme exemples certaines innovations marquantes : l’introduction des pompes à chaleur qui permettent de réduire la facture énergétique d’environ 1 000 €/an et par voiture, ou Buran, le premier compresseur d’air sans huile aux normes ferroviaires. Cette technique est non seulement plus intéressante du point de vue écologique, mais elle est aussi plus économique, car les coûts de maintenance sont réduits de 70% et la consommation énergétique de 20%.

Dario BARBERIS : Autre axe important, Faiveley Transport a toujours eu une forte culture électronique. Nous avons une grande avance sur ce sujet. TELDYS est sans doute le concept de l’avenir. Il s’agit d’un contrôleur électronique embarqué, équipé d’une liaison GSM, qui transmet des messages d’alerte par SMS au serveur Faiveley Transport. L’information est immédiatement transmise à un back office qui procède alors à une analyse en ligne en échangeant les données défaut / contexte avec le programme Mona. Si le défaut ne nécessite qu’un re-paramétrage, une réparation est réalisée à distance. Si le défaut nécessite une intervention directe sur le matériel, les instructions de maintenance complètes sont transmises à l’équipe d’intervention. Cet outil permet aussi par l’analyse de l’ensemble des données d’exploitation de planifier de manière optimale et en temps réel les interventions de maintenance « lourdes ». TELDIS s’applique à l’ensemble des produits Faiveley et tout particulièrement les fonctions freinage et climatisation. L’avantage pour l’opérateur est autant est terme de coûts que de disponibilité.

RD 2.jpg: Sur ce Schéma, le système C3 pour un frein à disque. En bleu les composants standards.

RD 3.jpg: Le compresseur d’air Buran.